- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Sirujen valmistus: Ohutkalvoprosessit

2024-10-07

Mikä on ohutkalvoprosessien perusjohdanto?

Puolijohteiden ohutkalvopinnoitusprosessi on olennainen osa nykyaikaista mikroelektroniikkateknologiaa. Se sisältää monimutkaisten integroitujen piirien rakentamisen kerrostamalla yksi tai useampi ohut materiaalikerros puolijohdesubstraatille. Nämä ohuet kalvot voivat olla metalleja, eristeitä tai puolijohdemateriaaleja, joista jokaisella on erilainen rooli sirun eri kerroksissa, kuten johtavuus, eristys ja suojaus. Näiden ohuiden kalvojen laatu vaikuttaa suoraan sirun suorituskykyyn, luotettavuuteen ja hintaan. Siksi ohutkalvopinnoitustekniikan kehittäminen on erittäin tärkeää puolijohdeteollisuudelle.

Miten ohutkalvoprosessit luokitellaan?

Tällä hetkellä valtavirran ohutkalvopinnoituslaitteet ja -tekniikat sisältävätFysikaalinen höyrypinnoitus (PVD), kemiallinen höyrypinnoitus (CVD) ja atomikerrospinnoitus (ALD). Nämä kolme tekniikkaa eroavat toisistaan huomattavasti saostusperiaatteissa, materiaaleissa, sovellettavissa kalvokerroksissa ja prosesseissa.

1. Fysikaalinen höyrypinnoitus (PVD)

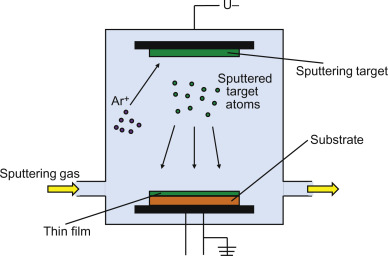

Fysikaalinen höyrypinnoitus (PVD) on puhtaasti fysikaalinen prosessi, jossa materiaalit höyrystetään haihduttamalla tai sputteroimalla ja sitten kondensoidaan alustalle ohueksi kalvoksi.

Tyhjiöhaihdutus: Materiaalit kuumennetaan höyrystymiseen korkeassa tyhjiöolosuhteissa ja kerrostetaan alustalle.

Sputterointi: Kaasupurkauksen synnyttämät kaasu-ionit pommittavat kohdemateriaalia suurella nopeudella ja irrottavat atomeja, jotka muodostavat kalvon alustalle.

Ionipinnoitus: Yhdistää tyhjöhaihduttamisen ja sputteroinnin edut, jolloin höyrystynyt materiaali ionisoituu osittain purkaustilassa ja vetää puoleensa substraattiin muodostaen kalvon.

Ominaisuudet: PVD sisältää vain fysikaalisia muutoksia ilman kemiallisia reaktioita.

2. Kemiallinen höyrypinnoitus (CVD)

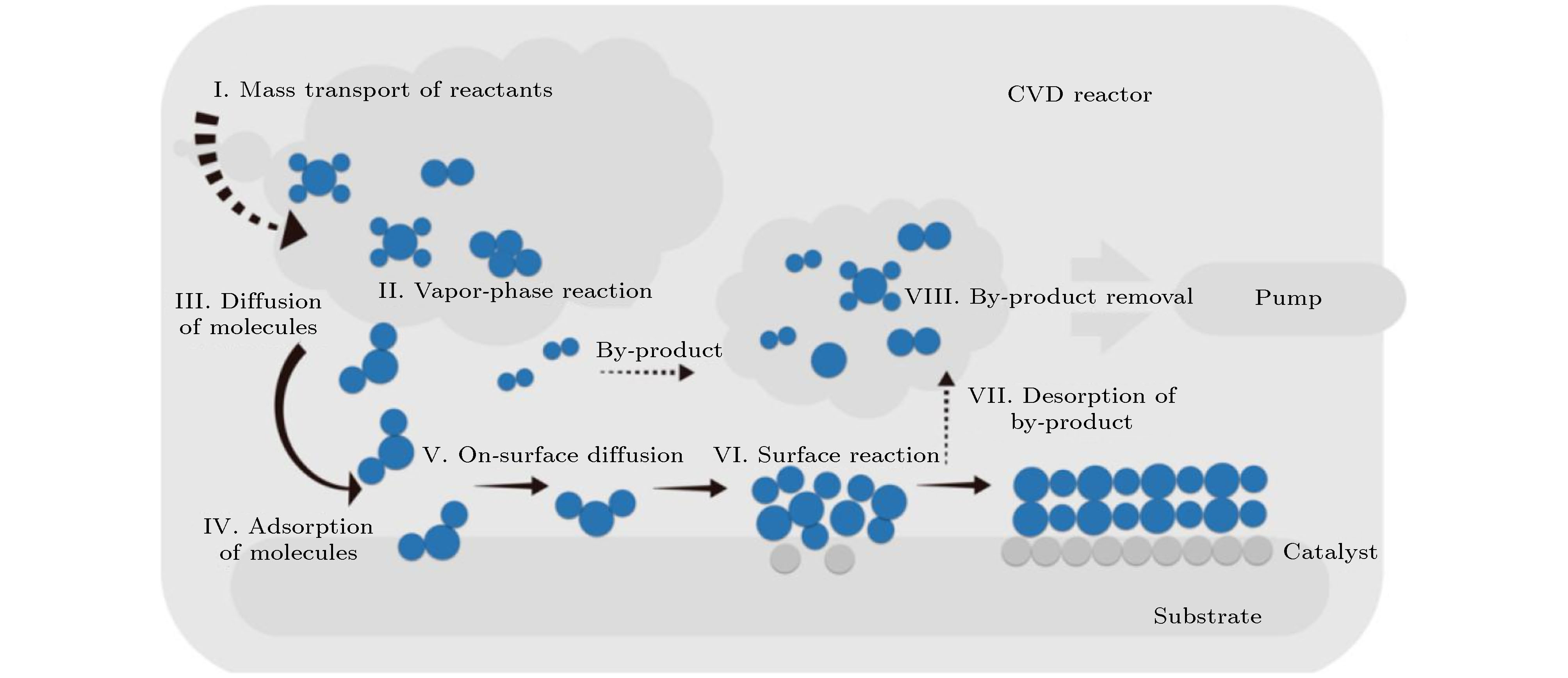

Chemical Vapor Deposition (CVD) on tekniikka, joka sisältää kaasufaasin kemiallisia reaktioita kiinteiden ohuiden kalvojen muodostamiseksi alustalle.

Perinteinen CVD: Soveltuu erilaisten dielektristen ja puolijohdekalvojen kerrostamiseen.

Plasma-Enhanced CVD (PECVD): Käyttää plasmaa reaktioaktiivisuuden lisäämiseen, sopii matalan lämpötilan saostukseen.

High-Density Plasma CVD (HDPCVD): Mahdollistaa samanaikaisen pinnoituksen ja syövytyksen, mikä tarjoaa erinomaiset korkean kuvasuhteen aukkojen täyttöominaisuudet.

Sub-Atmospheric CVD (SACVD): Saavuttaa erinomaiset reikien täyttöominaisuudet korkeapaineisissa olosuhteissa käyttämällä erittäin reaktiivisia happiradikaaleja, jotka muodostuvat korkeissa lämpötiloissa.

Metalli-orgaaninen CVD (MOCVD): Soveltuu puolijohdemateriaaleille, kuten GaN.

Ominaisuudet: CVD sisältää kaasufaasireaktantteja, kuten silaania, fosfiinia, boraania, ammoniakkia ja happea, jotka tuottavat kiinteitä kalvoja, kuten nitridejä, oksideja, oksinitridejä, karbideja ja polypiitä korkeassa lämpötilassa, korkeassa paineessa tai plasmaolosuhteissa.

3. Atomic Layer Deposition (ALD)

Atomic Layer Deposition (ALD) on erikoistunut CVD-tekniikka, joka sisältää kahden tai useamman lähtöaineen vuorottelevan pulssikäsittelyn, jolloin saavutetaan tarkka yksiatomikerrospinnoitus.

Terminen ALD (TALD): Käyttää lämpöenergiaa esiasteen adsorptioon ja sitä seuraaviin kemiallisiin reaktioihin substraatilla.

Plasma-Enhanced ALD (PEALD): Käyttää plasmaa reaktioaktiivisuuden lisäämiseen, mikä mahdollistaa nopeamman kerrostumisen alhaisemmissa lämpötiloissa.

Ominaisuudet: ALD tarjoaa tarkan kalvon paksuuden säädön, erinomaisen tasaisuuden ja koostumuksen, joten se soveltuu erinomaisesti kalvon kasvattamiseen syviin kaivantorakenteisiin.

Kuinka erilaisia ohutkalvoprosesseja käytetään siruissa?

Metallikerrokset: PVD:tä käytetään ensisijaisesti erittäin puhtaiden metalli- ja siirtymämetallinitridikalvojen, kuten alumiinityynyjen, metallisten kovien maskien, kuparisulkukerrosten ja kuparin siemenkerrosten, kerrostamiseen.

Al pad: Liitostyynyt piirilevyille.

Metallikova maski: Yleisesti TiN, käytetään fotolitografiassa.

Cu Barrier Layer: Usein TaN, estää Cu diffuusio.

Cu-siemenkerros: Puhdas Cu- tai Cu-seos, käytetään siemenkerroksena myöhempään galvanoimiseen.

Dielektriset kerrokset: CVD:tä käytetään pääasiassa erilaisten eristysmateriaalien, kuten nitridien, oksidien, oksinitridien, karbidien ja polypiin, kerrostamiseen, jotka eristävät eri piirikomponentit ja vähentävät häiriöitä.

Gate Oxide Layer: Eristää portin ja kanavan.

Välikerrosdielektrinen: Eristää eri metallikerrokset.

Suojakerrokset: PVD:tä käytetään estämään metallin diffuusio ja suojaamaan laitteita saastumiselta.

Cu Barrier Layer: Estää kuparin diffuusion ja varmistaa laitteen suorituskyvyn.

Kovat maskit: PVD:tä käytetään fotolitografiassa laiterakenteiden määrittämisessä.

Metallikova maski: Yleensä TiN, käytetään kuvioiden määrittelemiseen.

Self-Aligned Double Patterning (SADP): ALD käyttää välikerroksia hienompaan kuviointiin, joka soveltuu FinFET-rakenteiden valmistukseen.

FinFET: Käyttää välikerroksia luodakseen kovia maskeja ydinkuvioiden reunoihin, jolloin saavutetaan spatiaalinen taajuuden kertolasku.

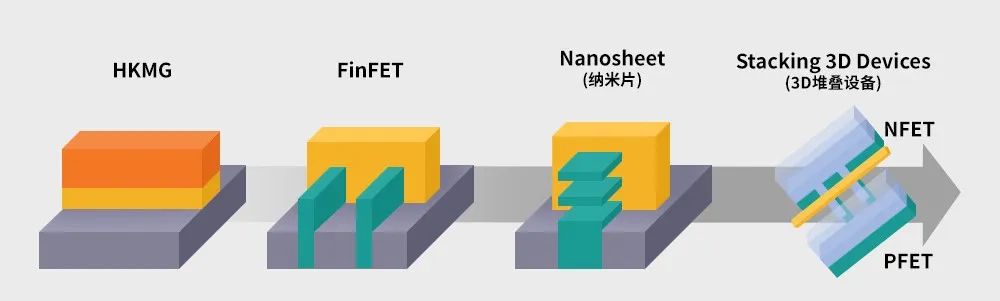

High-K Metal Gate (HKMG): ALD:tä käytetään korkean dielektrisyysvakion materiaalien ja metalliporttien kerrostamiseen, mikä parantaa transistorin suorituskykyä erityisesti 28 nm:n ja sitä alhaisemmissa prosesseissa.

High-K-dielektrinen kerros: HfO2 on yleisin valinta, ja ALD on suositeltu valmistusmenetelmä.

Metalliportti: Kehitetty johtuen Hf-elementtien yhteensopimattomuudesta polypii-porttien kanssa.

Muut sovellukset: ALD:tä käytetään laajalti myös kupariliitosten diffuusiosulkukerroksissa ja muissa teknologioissa.

Kupariliitäntä diffuusionestokerros: Estää kuparin diffuusion ja suojaa laitteen suorituskykyä.

Yllä olevasta johdannosta voimme havaita, että PVD:llä, CVD:llä ja ALD:llä on ainutlaatuisia ominaisuuksia ja etuja, ja niillä on korvaamaton rooli puolijohteiden valmistuksessa. PVD:tä käytetään pääasiassa metallikalvopinnoitukseen, CVD soveltuu erilaisiin dielektrisiin ja puolijohdekalvopinnoituksiin, kun taas ALD loistaa edistyneissä prosesseissa erinomaisella paksuudensäätö- ja askelpeittokykyllään. Näiden teknologioiden jatkuva kehittäminen ja jalostaminen luo vankan perustan puolijohdeteollisuuden kehitykselle.**

Me Semicorexilla olemme erikoistuneetCVD SiC/TaC pinnoitekomponentitpuolijohteiden valmistuksessa, jos sinulla on kysyttävää tai tarvitset lisätietoja, älä epäröi ottaa meihin yhteyttä.

Yhteyspuhelin: +86-13567891907

Sähköposti: sales@semicorex.com