- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Erittäin puhdasta CVD:tä paksu piikarbidi: Prosessitietoja materiaalin kasvusta

2024-07-26

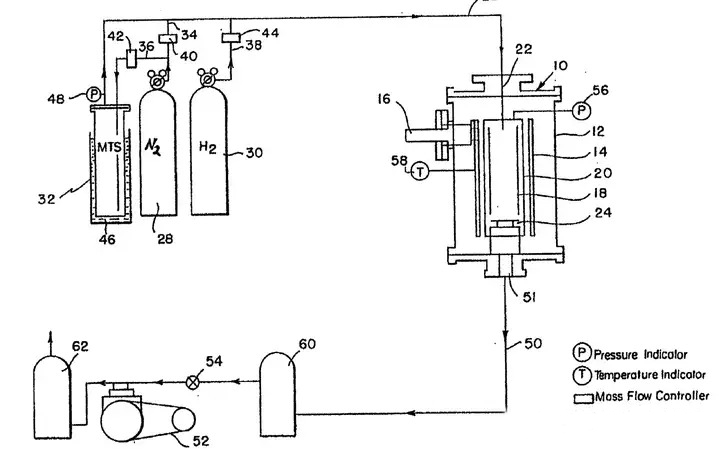

1. PerinteinenCVD SiCLaskeutumisprosessi

Tavallinen CVD-prosessi piikarbidipinnoitteiden kerrostamiseksi sisältää sarjan huolellisesti valvottuja vaiheita:

Lämmitys:CVD-uuni kuumennetaan 100-160°C:n lämpötilaan.

Alustan lataus:Grafiittisubstraatti (kara) asetetaan pyörivälle alustalle saostuskammiossa.

Tyhjiö ja tyhjennys:Kammio tyhjennetään ja puhdistetaan argonkaasulla (Ar) useissa jaksoissa.

Lämmön ja paineen säätö:Kammio kuumennetaan saostuslämpötilaan jatkuvassa tyhjiössä. Kun haluttu lämpötila on saavutettu, pitoaikaa ylläpidetään ennen Ar-kaasun lisäämistä 40-60 kPa:n paineen saavuttamiseksi. Sitten kammio tyhjennetään uudelleen.

Esiastekaasun esittely:Seos vedystä (H2), argonista (Ar) ja hiilivetykaasusta (alkaanista) johdetaan esilämmityskammioon yhdessä kloorisilaanin esiasteen (tyypillisesti piitetrakloridi, SiCl4) kanssa. Saatu kaasuseos syötetään sitten reaktiokammioon.

Saostus ja jäähdytys:Saostuksen päätyttyä H2:n, kloorisilaanin ja alkaanivirtaus pysäytetään. Argonvirtausta ylläpidetään kammion puhdistamiseksi jäähdytyksen aikana. Lopuksi kammio saatetaan ilmakehän paineeseen, avataan ja SiC-pinnoitettu grafiittisubstraatti poistetaan.

2. Paksun sovelluksetCVD SiCKerrokset

Korkeatiheyksisille piikarbidikerroksille, joiden paksuus on yli 1 mm, on kriittisiä sovelluksia:

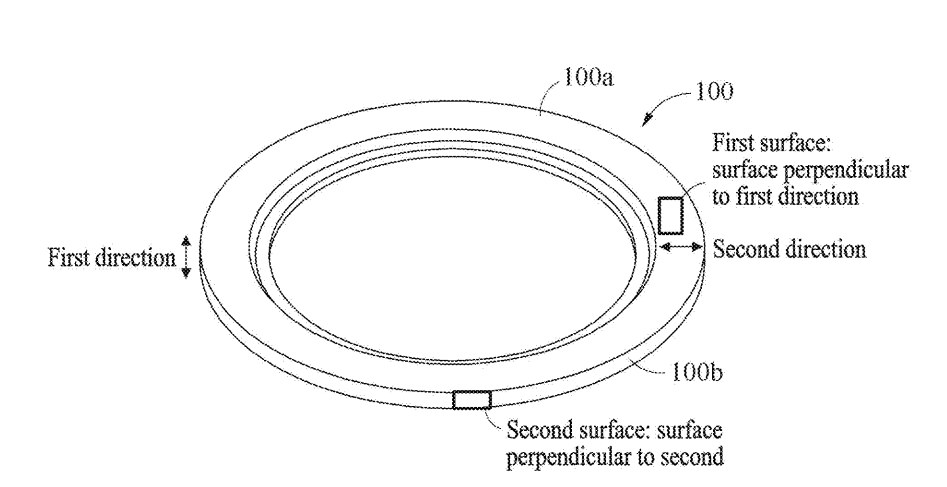

Puolijohteiden valmistus:Tarkennusrenkaina (FR) kuivaetch-järjestelmissä integroitujen piirien valmistukseen.

Optiikka ja ilmailu:Erittäin läpinäkyviä SiC-kerroksia hyödynnetään optisissa peileissä ja avaruusalusten ikkunoissa.

Nämä sovellukset vaativat korkean suorituskyvyn materiaaleja, joten paksu piikarbidi on arvokas tuote, jolla on merkittävä taloudellinen potentiaali.

3. Semiconductor-luokan tavoiteominaisuudetCVD SiC

CVD SiCpuolijohdesovelluksissa, erityisesti tarkennusrenkaissa, vaatii tiukat materiaaliominaisuudet:

Korkea puhtaus:Monikiteinen piikarbidi, jonka puhtausaste on 99,9999 % (6N).

Suuri tiheys:Tiheä, huokoseton mikrorakenne on välttämätön.

Korkea lämmönjohtavuus:Teoreettiset arvot lähestyvät 490 W/m·K, käytännön arvot vaihtelevat välillä 200-400 W/m·K.

Ohjattu sähkövastus:Arvot välillä 0,01-500 Ω.cm ovat toivottavia.

Plasmankestävyys ja kemiallinen inertisyys:Kriittinen kestämään aggressiivisia etsausympäristöjä.

Korkea kovuus:SiC:n luontainen kovuus (~3000 kg/mm2) vaatii erikoistuneita koneistustekniikoita.

Kuutioinen monikiteinen rakenne:Edullisesti orientoitunut 3C-SiC (β-SiC), jolla on hallitseva (111) kristallografinen orientaatio, on toivottava.

4. CVD-prosessi 3C-SiC-paksukalvoille

Suositeltu menetelmä paksujen 3C-SiC-kalvojen kerrostamiseen tarkennusrenkaita varten on CVD, jossa käytetään seuraavia parametreja:

Esiasteen valinta:Metyylitrikloorisilaania (MTS) käytetään yleisesti, ja se tarjoaa 1:1 Si/C-moolisuhteen stoikiometriseen pinnoitukseen. Jotkut valmistajat kuitenkin optimoivat Si:C-suhteen (1:1,1 - 1:1,4) plasman vastustuskyvyn parantamiseksi, mikä saattaa vaikuttaa raekoon jakautumiseen ja suositeltuun orientaatioon.

Kantokaasu:Vety (H2) reagoi klooria sisältävien aineiden kanssa, kun taas argon (Ar) toimii MTS:n kantokaasuna ja laimentaa kaasuseosta laskeutumisnopeuden säätelemiseksi.

5. CVD-järjestelmä tarkennusrengassovelluksiin

Esitetään kaavamainen esitys tyypillisestä CVD-järjestelmästä 3C-SiC:n kerrostamiseksi tarkennusrenkaita varten. Yksityiskohtaiset tuotantojärjestelmät ovat kuitenkin usein räätälöityjä ja patentoituja.

6. Johtopäätös

Erittäin puhtaiden, paksujen piikarbidikerrosten valmistus CVD:n avulla on monimutkainen prosessi, joka vaatii tarkan hallinnan useille parametreille. Koska näiden korkean suorituskyvyn materiaalien kysyntä kasvaa jatkuvasti, jatkuva tutkimus- ja kehitystyö keskittyy CVD-tekniikoiden optimointiin vastaamaan seuraavan sukupolven puolijohteiden valmistuksen ja muiden vaativien sovellusten tiukkoja vaatimuksia.**