- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Kemiallisen höyrypinnoituksen (CVD) ymmärtäminen: kattava yleiskatsaus

2024-07-22

1. CVD:n mekanismi

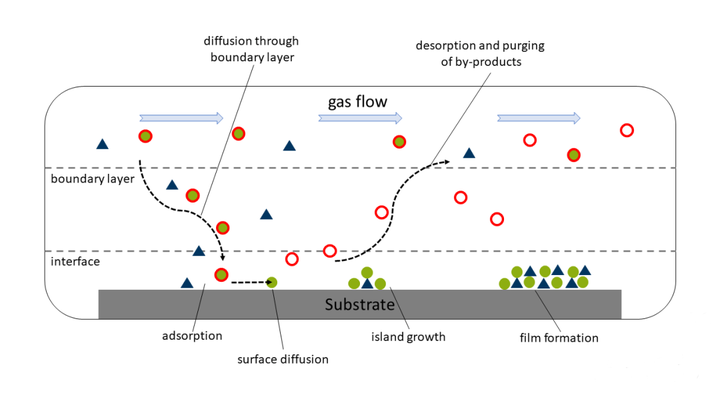

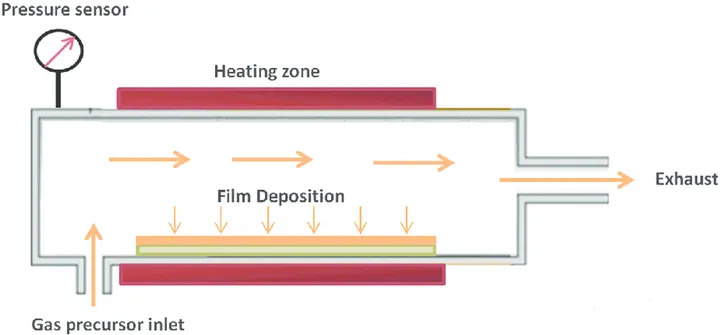

CVD sisältää sarjan monimutkaisia, toisiinsa liittyviä vaiheita, jotka ohjaavat ohuiden kalvojen muodostumista. Nämä vaiheet riippuvat suuresti mukana olevista spesifisistä lähtöaineista ja valituista prosessiolosuhteista. Yleiset puitteet CVD-reaktioiden ymmärtämiseksi voidaan kuitenkin hahmotella seuraavasti:

Esiasteen tuominen ja aktivointi: Kaasun esiastemateriaalit syötetään reaktiokammioon. Nämä prekursorit aktivoituvat sitten tyypillisesti kuumentamalla, plasman muodostuksella tai molempien yhdistelmällä.

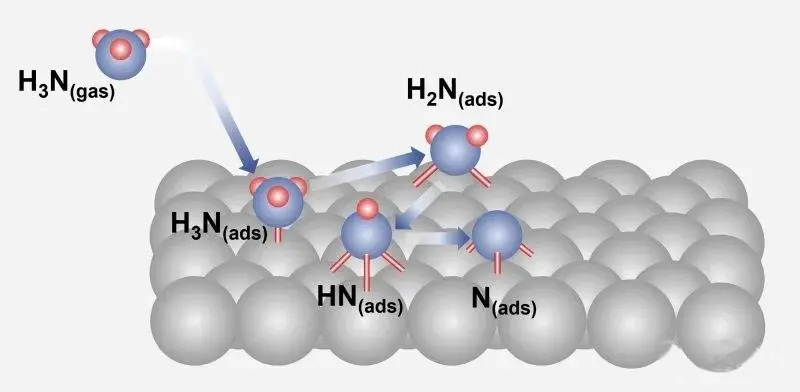

Pintareaktio: Aktivoidut esiastemolekyylit adsorboituvat kuumennetun substraatin pinnalle. Myöhemmin ne käyvät läpi kemiallisia reaktioita, jotka johtavat halutun ohutkalvomateriaalin muodostumiseen. Nämä reaktiot voivat sisältää erilaisia kemiallisia prosesseja, mukaan lukien hapettumisen, pelkistyksen, hajoamisen ja kemiallisen höyrysaostuksen.

Kalvon kasvu: Prosessin jatkuessa jatkuva aktivoitujen esiastemolekyylien tarjonta ylläpitää reaktiota substraatin pinnalla, mikä johtaa ohuen kalvon asteittaiseen muodostumiseen ja kasvuun. Kalvon kasvunopeuteen vaikuttavat sellaiset tekijät kuin reaktiolämpötila, paine ja esiastepitoisuus.

Adheesio ja kiteytyminen: Saostettu materiaali kiinnittyy alustan pintaan ja kiteytyy muodostaen jatkuvan, kiinteän ohuen kalvon, jolla on tietty morfologia ja kiderakenne. Saostetun kalvon ominaisuudet määräytyvät valituista kerrostumisparametreista ja esiastemateriaalien luontaisista ominaisuuksista.

2. Prosessin olosuhteet ja esiasteet

CVD-prosessit vaativat tyypillisesti korotettuja lämpötiloja ja paineita ohutkalvopinnoitukseen liittyvien kemiallisten reaktioiden helpottamiseksi. Korkeat lämpötilat lisäävät esiastemolekyylien reaktiivisuutta ja edistävät tehokasta kalvon muodostumista. Kohonneet paineet lisäävät reagoivien aineiden pitoisuutta lähellä substraatin pintaa, mikä edelleen kiihdyttää kerrostumisnopeutta.

CVD-prosesseissa voidaan käyttää monenlaisia kemiallisia esiasteita, mukaan lukien kaasut, nesteet ja kiinteät aineet. Yleisesti käytettyjä esiasteita ovat:

Happi: Käytetään usein hapettavana aineena oksidikalvopinnoituksessa.

Halogenidit: Esimerkkejä ovat piitetrakloridi (SiCl4), volframiheksafluoridi (WF6) ja titaanitetrakloridi (TiCl4).

Hydridit: Silaani (SiH4), germane (GeH4) ja ammoniakki (NH3) ovat yleisiä esimerkkejä.

Organometallit: Näitä ovat trimetyylialumiini (Al(CH3)3) ja tetrakis(dimetyyliamido)titaani (Ti(NMe2)4).

Metallialkoksidit: Tetraetyyliortosilikaatti (TEOS) ja titaani-isopropoksidi (Ti(OiPr)4) ovat esimerkkejä.

Esiastemateriaalien puhtaus on ensiarvoisen tärkeää CVD-prosesseissa. Esiasteissa olevat epäpuhtaudet voivat liittyä kerrostettuun kalvoon, mikä muuttaa sen ominaisuuksia ja mahdollisesti heikentää laitteen suorituskykyä. Lisäksi CVD-prekursorien tulisi olla stabiileja varastointiolosuhteissa hajoamisen ja myöhemmän epäpuhtauksien muodostumisen estämiseksi.

3. CVD:n edut

CVD tarjoaa useita etuja muihin ohutkalvopinnoitustekniikoihin verrattuna, mikä edistää sen laajaa käyttöä puolijohteiden valmistuksessa:

Korkea yhdenmukaisuus: CVD on erinomainen yhtenäisten kalvojen levittämisessä jopa monimutkaisille, kolmiulotteisille rakenteille, joissa on korkea kuvasuhde. Tämä ominaisuus tekee siitä korvaamattoman arvokkaan kaivantojen, läpivientien ja muiden puolijohdelaitteiden monimutkaisten ominaisuuksien päällystämisessä.

Kustannustehokkuus: CVD osoittautuu usein kustannustehokkaammaksi verrattuna fysikaalisiin höyrypinnoitustekniikoihin (PVD), kuten sputterointiin, koska sen pinnoitusnopeus on suurempi ja pinnoite on mahdollista saada paksuja pinnoitteita.

Monipuolinen prosessinohjaus: CVD tarjoaa laajan käsittelyikkunan, joka mahdollistaa kalvon paksuuden, koostumuksen ja tasaisuuden tarkan hallinnan säätämällä prosessiparametreja, kuten lämpötilaa, painetta ja esiasteen virtausnopeuksia.

4. CVD:n rajoitukset

Etuistaan huolimatta CVD sisältää tiettyjä rajoituksia:

Korkeat käsittelylämpötilat: Korkeiden lämpötilojen vaatimus voi olla rajoittava tekijä substraateille, joilla on alhainen lämpöstabiilisuus.

Esiasteen myrkyllisyys ja turvallisuus: Monet CVD-prekursorit ovat myrkyllisiä, syttyviä tai syövyttäviä, mikä edellyttää tiukkoja turvallisuuskäytäntöjä käsittelyn ja hävittämisen aikana.

Jätehuolto: CVD-reaktioiden sivutuotteet voivat olla vaarallisia ja vaatia huolellista käsittelyä ja hävittämistä.

5. Vertailu PVD-pinnoitteisiin

PVD ja CVD edustavat kahta erillistä lähestymistapaa ohutkalvopinnoitukseen, joilla kummallakin on omat etunsa ja rajoituksensa. PVD-tekniikat, kuten sputterointi ja haihdutus, sisältävät materiaalin fyysisen siirron kohteesta alustalle tyhjiöympäristössä. Sitä vastoin CVD perustuu kaasumaisten esiasteiden kemiallisiin reaktioihin substraatin pinnalla.

Keskeisiä eroja ovat:

Materiaalien yhteensopivuus: PVD voi kerrostaa laajemman valikoiman materiaaleja, mukaan lukien metallit, metalliseokset ja keramiikka, kun taas CVD soveltuu yleensä paremmin keramiikan ja joidenkin polymeerien kerrostamiseen.

Prosessiolosuhteet: PVD-prosessit tapahtuvat tyypillisesti korkeassa tyhjiössä, kun taas CVD voi toimia laajemmalla painealueella.

Pinnoiteominaisuudet: PVD-pinnoitteet ovat yleensä ohuempia ja vähemmän mukautuvia kuin CVD-pinnoitteet. PVD tarjoaa kuitenkin etuja pinnoitusnopeuden ja monipuolisuuden suhteen monimutkaisten geometrioiden pinnoittamiseen.

6. Johtopäätös

Chemical Vapor Deposition (CVD) on puolijohteiden valmistuksen kulmakiviteknologia, joka mahdollistaa korkealaatuisten ohutkalvojen kerrostamisen poikkeuksellisella tasalaatuisuudella, yhdenmukaisuudella ja materiaaliominaisuuksien hallinnassa. Sen kyky tallentaa monenlaisia materiaaleja yhdistettynä sen kustannustehokkuuteen ja skaalautumiseen tekee siitä välttämättömän työkalun kehittyneiden puolijohdelaitteiden valmistukseen. Pienentämisen ja suorituskyvyn kysynnän ajaessa puolijohdeteollisuutta edelleen eteenpäin, CVD pysyy epäilemättä tärkeänä mahdollistavana teknologiana tulevina vuosina.**