- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

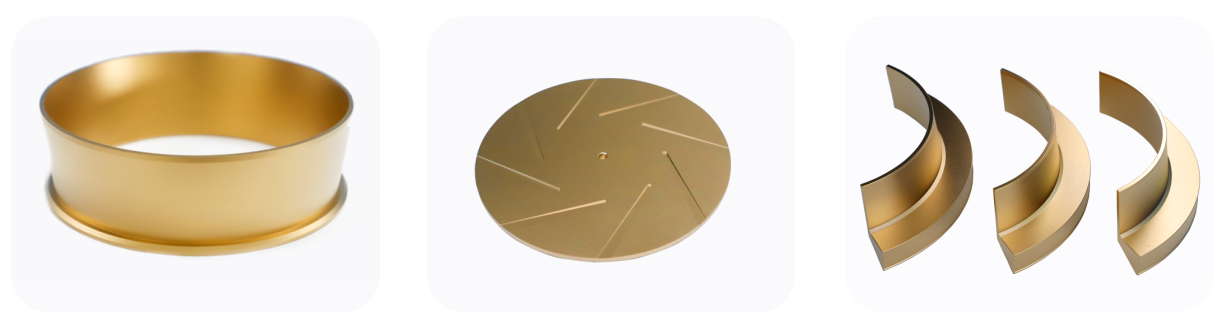

Opasrengas

Semicorex -opasrengas CVD -tantaalikarbidipinnoitteella on erittäin luotettava ja edistyksellinen komponentti sic yhden kidekasvun uuneille. Sen erinomaiset materiaalien ominaisuudet, kestävyys ja tarkkuussuunniteltu muotoilu tekevät siitä olennaisen osan kiteiden kasvuprosessista. Valitsemalla korkealaatuisen opasrenkaan, valmistajat voivat saavuttaa parannettua prosessin vakautta, korkeampaa saannon ja ylivoimaisen sic-kidekorun.*

Lähetä kysely

Semicorex -opasrengas on ratkaiseva komponentti SIC: n (piikarbidi) yksikiteisen kasvun uunissa, joka on suunniteltu optimoimaan kidekasvuympäristö. Tämä korkean suorituskyvyn opasrengas on valmistettu korkean puhtaan grafiitista ja siinä on huipputekninen CVD (kemiallinen höyryn laskeuma)Tantaalikarbidi (TAC) pinnoite. Näiden materiaalien yhdistelmä varmistaa erinomaisen kestävyyden, lämmön stabiilisuuden ja resistenssin äärimmäisille kemiallisille ja fysikaalisille olosuhteille.

Materiaali- ja päällyste

Opas renkaan perusmateriaali on korkeapuhtausgrafiitti, joka on valittu sen erinomaiseen lämmönjohtavuuteen, mekaaniseen lujuuteen ja stabiilisuuteen korkeissa lämpötiloissa. Grafiittisubstraatti päällystetään sitten tiheällä, tasaisella tantaalikarbidikerroksella edistyneellä CVD -prosessilla. Tantaalikarbidi tunnetaan hyvin poikkeuksellisesta kovuudestaan, hapettumiskestävyydestään ja kemiallisesta inerttistään, mikä tekee siitä ihanteellisen suojakerroksen grafiittikomponenteille, jotka toimivat ankarissa ympäristöissä.

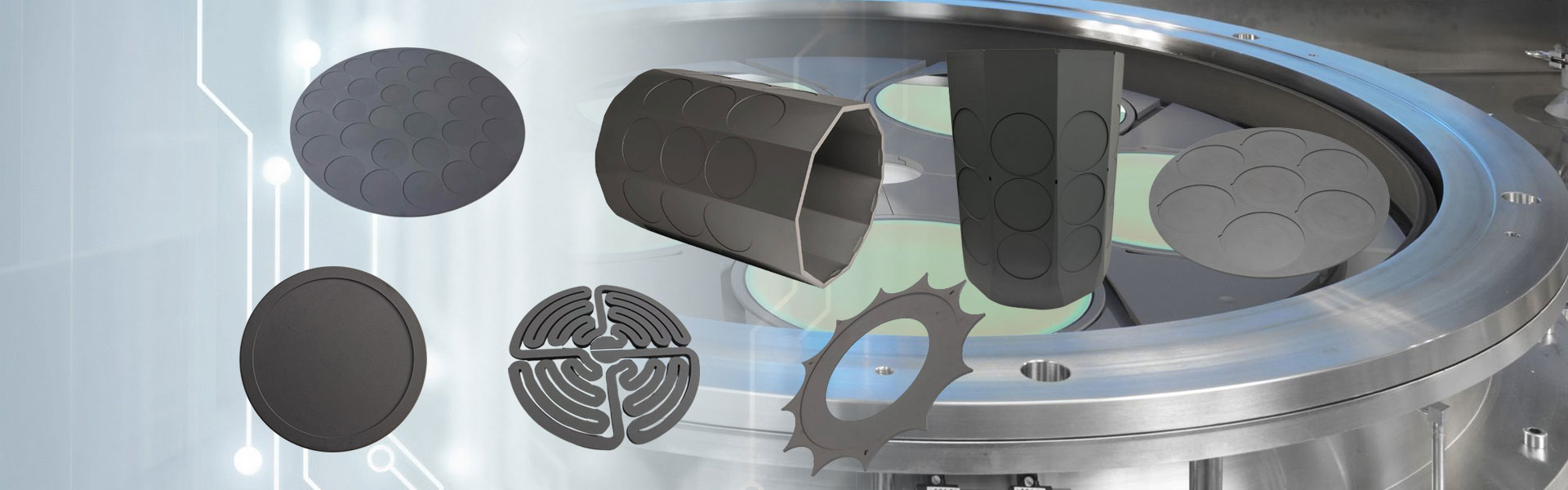

Kolmannen sukupolven leveä kaistalevy-puolijohdemateriaalit, joita edustavat galliumnitridi (GAN) ja piikarbidi (sic), on erinomainen valosähköinen muuntaminen ja mikroaaltosignaalin siirtoominaisuudet, ja ne voivat tyydyttää korkean taajuuden, korkean työntekijän, suuritehoisten ja säteilykestävän elektronisen laitteen tarpeet. Siksi heillä on laajat sovellusnäkymät uuden sukupolven matkaviestinnän, uusien energiaajoneuvojen, älykkäiden verkkojen ja LEDien aloilla. Kolmannen sukupolven puolijohdeteollisuusketjun kattava kehitys vaatii kiireellisesti läpimurtoja keskeisissä ydinteknologioissa, laitteiden suunnittelun ja innovaatioiden jatkuvan kehityksen sekä tuontiriippuvuuden ratkaisemisen.

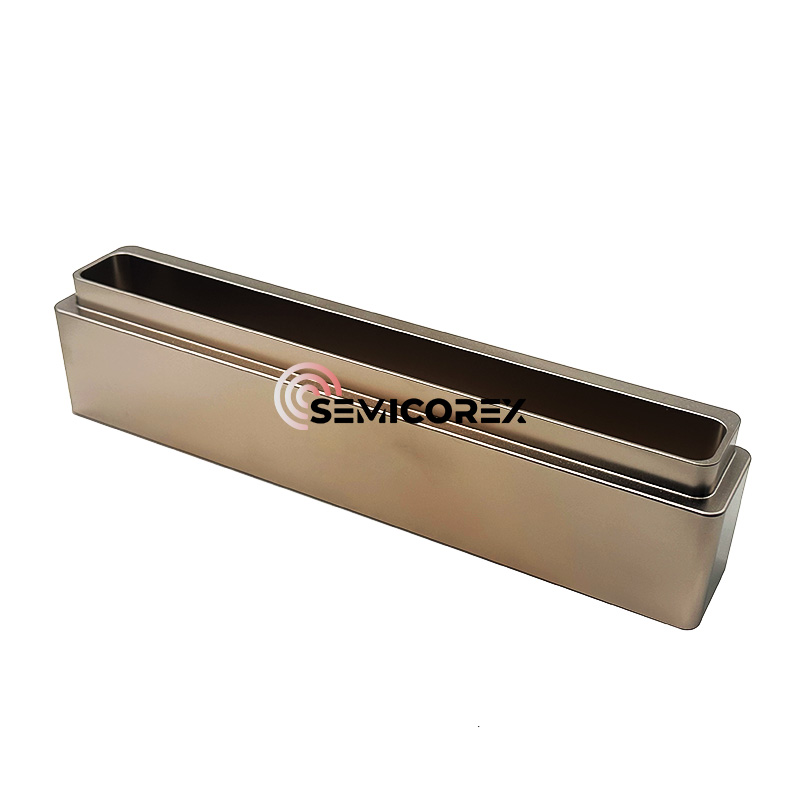

Pilarbidikiekkojen kasvun ottaminen esimerkkinä grafiittimateriaalit ja hiili-hiili-komposiittimateriaalit lämpökenttämateriaaleissa on vaikea täyttää kompleksin ilmakehän (Si, SiC₂, SI₂C) prosessi 2300 ℃. Huoltoikä ei ole vain lyhyt, myös eri osat vaihdetaan jokaisesta kymmeneen uuniin, ja grafiitin tunkeutuminen ja haihtuminen korkeissa lämpötiloissa voivat helposti johtaa kidehuoniin, kuten hiilen sulkeumiin. Puolijohdekiteiden korkean laadun ja vakaan kasvun varmistamiseksi ja teollisuuden tuotannon kustannusten huomioon ottamiseksi valmistetaan erittäin korkeat lämpötilan korroosiokeskeiset keraamiset pinnoitteet grafiittiosien pinnalla, jotka pidentävät grafiittikomponenttien käyttöikää, estävät epäpuhtauksien siirtymistä ja parantavat kiteiden puhtautta. Piharbidin epitaksiaalisessa kasvussa yksikarbidilla päällystettyä grafiittialkeutta käytetään yleensä yhden kidesubstraatin tukemiseen ja lämmittämiseen. Sen käyttöelämää on vielä parannettava, ja rajapinnalla olevia piikarbiditainaa on puhdistettava säännöllisesti. Sen sijaanTantaalikarbidi (TAC) pinnoiteon vastustuskykyisempi syövyttäville ilmakehään ja korkeaan lämpötilaan, ja on ydintekniikka tällaisten sic -kiteiden "kasvulle, paksuuteen ja laatuun".

Kun SIC valmistetaan fysikaalisella höyryn kuljetuksella (PVT), siemenkite on suhteellisen matalassa lämpötilavyöhykkeessä ja sic -raaka -aine on suhteellisen korkealla lämpötilavyöhykkeellä (yli 2400 ℃). Raaka -aine hajoaa tuottaen kuusiylkeä (pääasiassa SI, sic₂, si₂c jne.), Ja kaasufaasimateriaali kuljetetaan korkean lämpötilan vyöhykkeeltä siemenkiteeseen matalan lämpötilan vyöhykkeellä, ja nukleat ja kasvaa muodostaakseen yhden kiteen. Tässä prosessissa käytettyjen lämpökenttäaineiden, kuten upokas, ohjausrengas ja siemenkiteiden pidike, on oltava kestäviä korkeille lämpötiloille, eivätkä ne saastuta sic -raaka -ainetta ja sic -yksittäistä kitettä. SiC ja ALN, joka on valmistettu käyttämällä TAC-päällystettyä grafiittilämpökenttämateriaalia, ovat puhtaampia, melkein ilman epäpuhtauksia, kuten hiiltä (happi, typpi), vähemmän reunavikoja, pienempi resistiivisyys kussakin alueella ja vähensivät merkittävästi mikroporitiheyttä ja syövytyskuopan tiheyttä (KOH-etson jälkeen), mikä parantaa kiteen laatua huomattavasti. Lisäksi TAC -upokkaan painonpudotusaste on melkein nolla, ulkonäkö on ehjä ja se voidaan kierrättää, mikä voi parantaa tällaisen yhden kidevalmistuksen kestävyyttä ja tehokkuutta.