- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

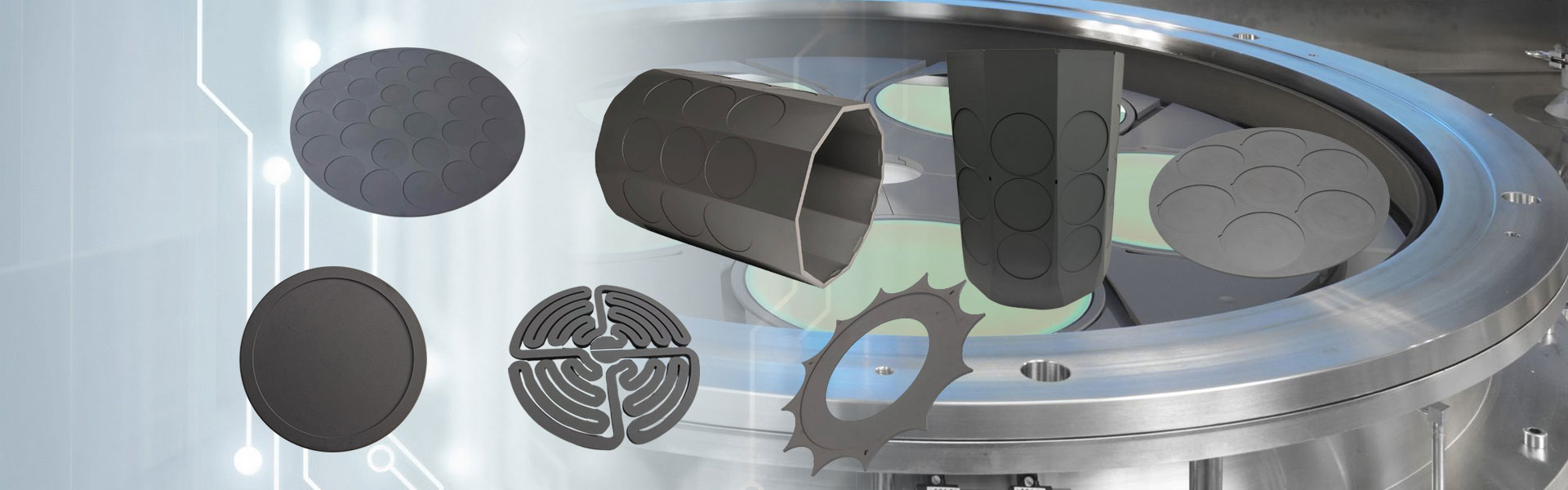

CVD SiC -tarkennusrengas

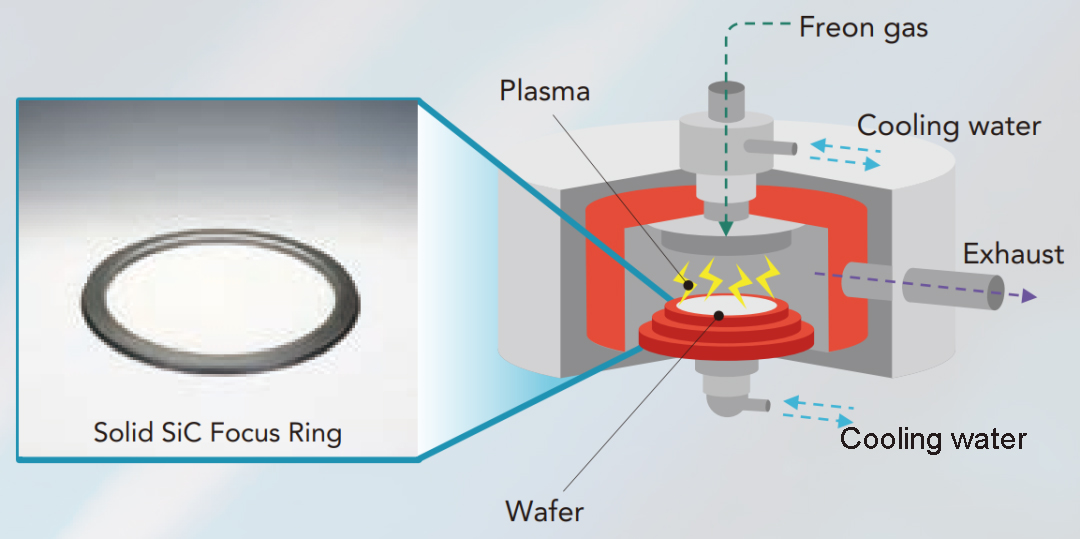

Kemiallisen höyrypinnoitusprosessin (CVD) avulla Semicorex CVD SiC Focus Ring kerrostetaan huolellisesti ja käsitellään mekaanisesti lopullisen tuotteen saamiseksi. Erinomaisten materiaaliominaisuuksiensa ansiosta se on välttämätön nykyaikaisen puolijohdevalmistuksen vaativissa ympäristöissä.**

Lähetä kysely

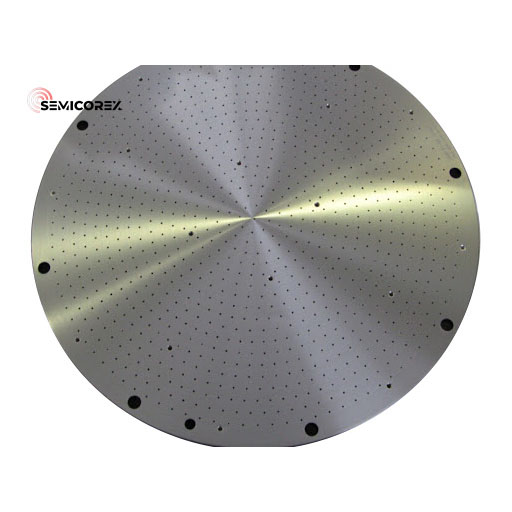

Edistynyt kemiallinen höyrypinnoitusprosessi (CVD).

CVD SiC Focus Ringin valmistuksessa käytetty CVD-prosessi sisältää piikarbidin tarkan kerrostamisen tiettyihin muotoihin, mitä seuraa tiukka mekaaninen käsittely. Tämä menetelmä varmistaa, että materiaalin ominaisvastusparametrit ovat yhdenmukaiset laajan kokeilun jälkeen määritetyn kiinteän materiaalisuhteen ansiosta. Tuloksena on tarkennusrengas, jonka puhtaus ja tasaisuus on vertaansa vailla.

Ylivoimainen plasmakestävyys

Yksi CVD SiC Focus Ringin vakuuttavimmista ominaisuuksista on sen poikkeuksellinen plasmakestävyys. Ottaen huomioon, että tarkennusrenkaat ovat suoraan alttiina plasmalle tyhjiöreaktiokammiossa, tarve materiaalille, joka pystyy kestämään tällaisia ankaria olosuhteita, on ensiarvoisen tärkeää. SiC, jonka puhtausaste on 99,9995 %, ei vain jaa piin sähkönjohtavuutta, vaan tarjoaa myös erinomaisen ionisyövytyksen kestävyyden, joten se on ihanteellinen valinta plasmaetsauslaitteisiin.

Suuri tiheys ja alennettu etsausmäärä

Piin (Si) tarkennusrenkaisiin verrattuna CVD SiC -tarkennusrenkaalla on suurempi tiheys, mikä vähentää merkittävästi etsauksen määrää. Tämä ominaisuus on ratkaisevan tärkeä tarkennusrenkaan käyttöiän pidentämisessä ja puolijohteiden valmistusprosessin eheyden ylläpitämisessä. Pienempi etsausmäärä merkitsee vähemmän keskeytyksiä ja alhaisempia ylläpitokustannuksia, mikä viime kädessä parantaa tuotannon tehokkuutta.

Leveä väli ja erinomainen eristys

SiC:n laaja kaistaväli tarjoaa erinomaiset eristysominaisuudet, jotka ovat välttämättömiä estämään ei-toivottuja sähkövirtoja häiritsemästä etsausprosessia. Tämä ominaisuus varmistaa, että tarkennusrengas säilyttää suorituskykynsä pitkiä aikoja, jopa haastavimmissa olosuhteissa.

Lämmönjohtavuus ja lämpöshokin kestävyys

CVD SiC Focus Rings -renkailla on korkea lämmönjohtavuus ja alhainen laajenemiskerroin, mikä tekee niistä erittäin kestäviä lämpöiskuja vastaan. Nämä ominaisuudet ovat erityisen hyödyllisiä sovelluksissa, joihin liittyy nopeaa lämpökäsittelyä (RTP), joissa tarkennusrenkaan on kestettävä voimakkaita lämpöpulsseja, joita seuraa nopea jäähdytys. CVD SiC Focus Ringin kyky pysyä vakaana tällaisissa olosuhteissa tekee siitä välttämättömän nykyaikaisessa puolijohteiden valmistuksessa.

Mekaaninen lujuus ja kestävyys

CVD SiC Focus Ringin korkea elastisuus ja kovuus tarjoavat erinomaisen kestävyyden mekaanisia iskuja, kulumista ja korroosiota vastaan. Nämä ominaisuudet varmistavat, että tarkennusrengas kestää puolijohteiden valmistuksen tiukat vaatimukset ja säilyttää rakenteellisen eheytensä ja suorituskyvyn ajan mittaan.

Sovellukset eri toimialoilla

1. Puolijohteiden valmistus

Puolijohteiden valmistuksessa CVD SiC Focus Ring on olennainen osa plasmaetsauslaitteistoa, erityisesti niissä, joissa käytetään kapasitiivisia kytkentäisiä plasmajärjestelmiä (CCP). Näissä järjestelmissä vaadittu suuri plasmaenergia tekee CVD SiC Focus Ringin plasmakestävyydestä ja kestävyydestä korvaamattoman arvokkaan. Lisäksi sen erinomaiset lämpöominaisuudet tekevät siitä hyvin sopivan RTP-sovelluksiin, joissa nopeat lämmitys- ja jäähdytyssyklit ovat yleisiä.

2. LED-kiekkotelineet

CVD SiC Focus Ring on myös erittäin tehokas LED-kiekkotelineiden valmistuksessa. Materiaalin lämpöstabiilisuus ja kemiallisen korroosionkestävyys takaavat, että tarkennusrengas kestää LED-valmistuksen aikana vallitsevat ankarat olosuhteet. Tämä luotettavuus merkitsee korkeampaa tuottoa ja laadukkaampia LED-kiekkoja.

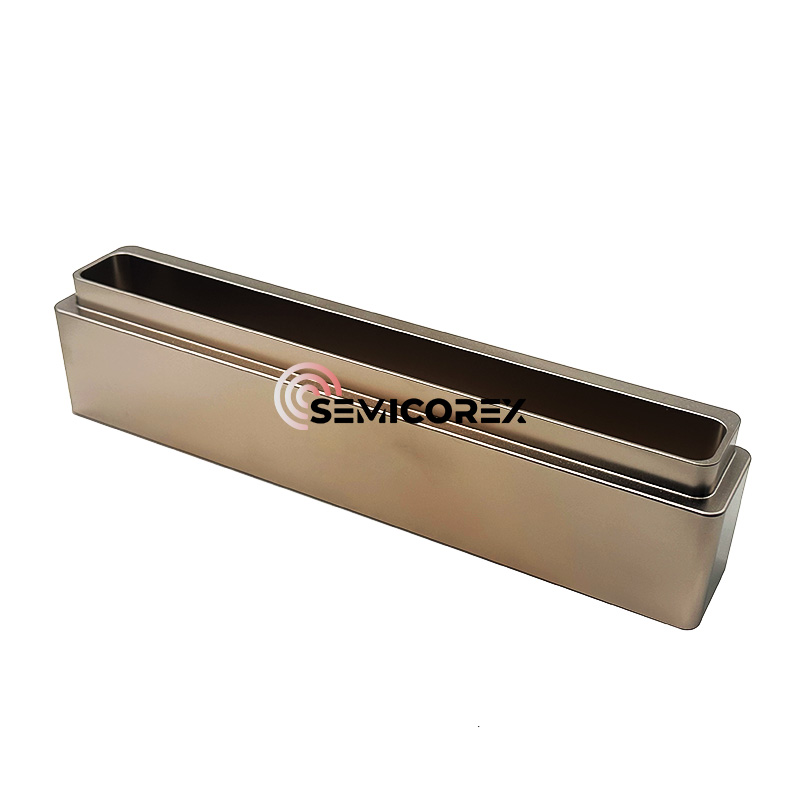

3. Sputtering Targets

Sputterointisovelluksissa CVD SiC Focus Ringin korkea kovuus ja kulutuskestävyys tekevät siitä ihanteellisen valinnan sputterointikohteisiin. Tarkennusrenkaan kyky säilyttää rakenteellisen eheytensä voimakkaiden iskujen vaikutuksesta varmistaa tasaisen ja luotettavan sputterointisuorituskyvyn, mikä on kriittistä ohuiden kalvojen ja pinnoitteiden tuotannossa.