- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Mitä haasteita piikarbidin valmistuksessa on?

2025-01-06

Piikarbidia käytetään laajasti sähköajoneuvoissa (EV) vetoinverttereissä ja sisäisissä latureissa sekä infrastruktuurisovelluksissa, kuten DC-pikalaturit, aurinkoinvertterit, energian varastointijärjestelmät ja UPS-virtalähteet. Huolimatta siitä, että piikarbidia on käytetty massatuotannossa yli vuosisadan ajan – alun perin hiomamateriaalina – se on osoittanut myös poikkeuksellista suorituskykyä suurjännite- ja suurtehosovelluksissa.

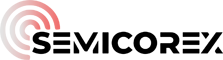

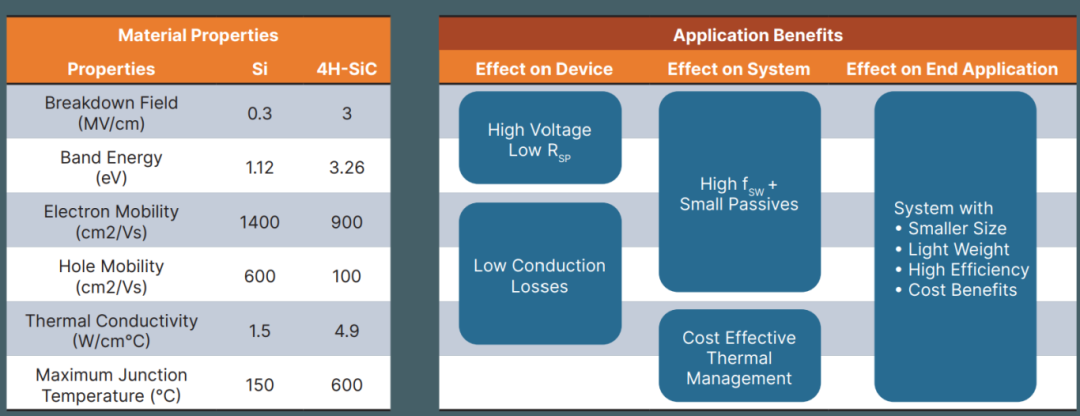

Fysikaalisten ominaisuuksien näkökulmastapiikarbidisillä on korkea lämmönjohtavuus, suuri kyllästyneiden elektronien ryömintänopeus ja suuri läpilyöntisähkökenttä (kuten kuvassa 1). Tämän seurauksena piikarbidiin perustuvat järjestelmät voivat vähentää merkittävästi energiahäviöitä ja saavuttaa nopeampia kytkentänopeuksia käytön aikana. Perinteisiin pii-MOSFET- ja IGBT-laitteisiin verrattuna piikarbidi voi tarjota nämä edut pienemmissä koossa, mikä tarjoaa paremman tehokkuuden ja erinomaisen suorituskyvyn.

Kuva 1: Piin ja Wide Bandgap -materiaalien ominaisuudet

Piikarbidin toiminta voi ylittää rajatpiitä, joiden toimintataajuudet ovat korkeammat kuin pii-IGBT:t, ja se voi myös parantaa merkittävästi tehotiheyttä.

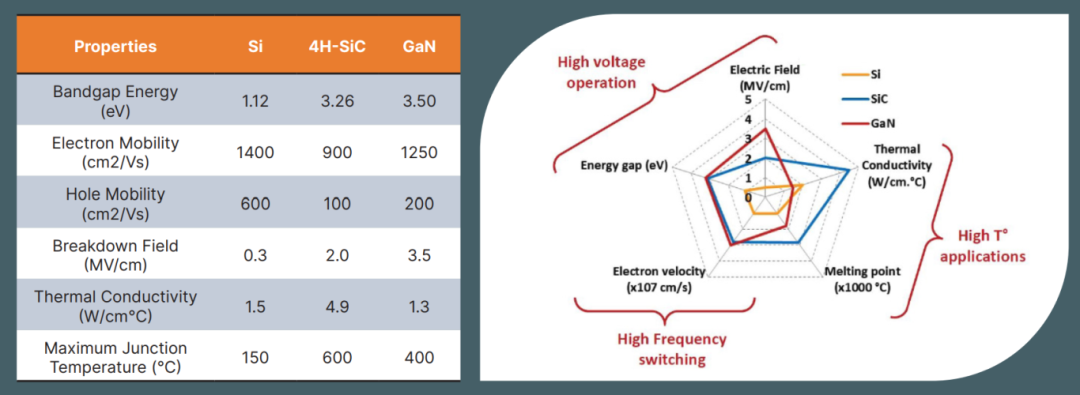

Kuva 2: SiC vs Si

Mitä mahdollisuudet tekeePiikarbidiEsittää?

Valmistajille piikarbidi koetaan merkittävänä kilpailuetuna. Se ei ainoastaan tarjoa mahdollisuuksia rakentaa energiatehokkaita järjestelmiä, vaan myös vähentää tehokkaasti näiden järjestelmien kokonaiskokoa, painoa ja kustannuksia. Tämä johtuu siitä, että piikarbidia käyttävät järjestelmät ovat yleensä energiatehokkaampia, kompakteja ja kestävämpiä verrattuna piipohjaisiin järjestelmiin, minkä ansiosta suunnittelijat voivat leikata kustannuksia pienentämällä passiivisten komponenttien kokoa. Tarkemmin sanottuna piikarbidilaitteiden alhaisemman lämmöntuoton ansiosta käyttölämpötila voidaan pitää perinteisten ratkaisujen alapuolella, kuten kuvasta 3 näkyy. Tämä parantaa järjestelmän tehokkuutta ja samalla parantaa luotettavuutta ja pidentää laitteiden käyttöikää.

Kuva 3: Piikarbidisovellusten edut

Suunnittelu- ja valmistusvaiheessa uusien lastujen liitostekniikoiden, kuten sintrauksen, käyttöönotto voi helpottaa tehokkaampaa lämmönpoistoa ja varmistaa liitosten luotettavuuden. Piilaitteihin verrattuna SiC-laitteet voivat toimia suuremmilla jännitteillä ja tarjota nopeampia kytkentänopeuksia. Nämä edut antavat suunnittelijoille mahdollisuuden miettiä uudelleen, kuinka toiminnallisuutta voidaan optimoida järjestelmätasolla ja samalla parantaa kustannuskilpailukykyä. Tällä hetkellä monet korkean suorituskyvyn laitteet käyttävät piikarbiditekniikkaa, mukaan lukien piikarbididiodit, MOSFETit ja moduulit.

Piimateriaaleihin verrattuna piikarbidin ylivoimainen suorituskyky avaa laajoja mahdollisuuksia uusille sovelluksille. SiC-laitteet on tyypillisesti suunniteltu vähintään 650 V:n jännitteille, ja erityisesti yli 1200 V:n jännitteille, piikarbidista tulee suositeltu valinta moniin sovelluksiin. Sovellusten, kuten aurinkoinvertterien, sähköajoneuvojen latausasemien ja teollisuuden vaihtovirta-tasavirtamuunnosten odotetaan siirtyvän vähitellen kohti piikarbiditekniikkaa. Toinen sovellusalue on puolijohdemuuntajat, joissa nykyiset kupari- ja magneettimuuntajat korvataan vähitellen SiC-teknologialla, mikä tarjoaa parempaa tehokkuutta ja luotettavuutta tehonsiirrossa ja muuntamisessa.

Mitä valmistushaasteet tekeePiikarbidiKasvot?

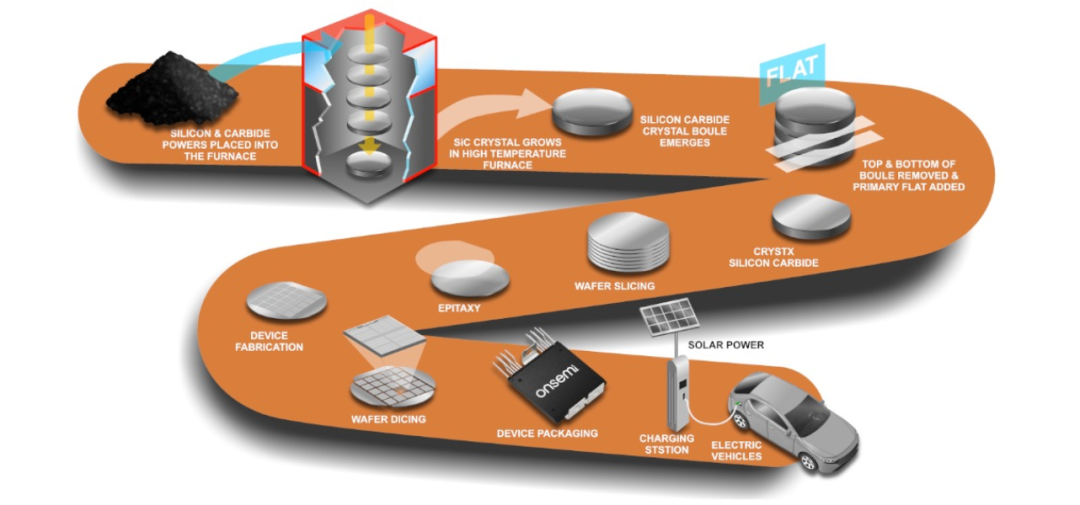

Vaikka piikarbidilla on valtava markkinapotentiaali, sen valmistusprosessissa on myös useita haasteita. Aluksi on varmistettava raaka-aineiden, eli piikarbidirakeiden tai -jauheiden, puhtaus. Tämän jälkeen erittäin yhtenäisten piikarbidiharkkojen tuotanto (kuten kuvassa 4) vaatii kokemuksen keräämistä jokaisessa seuraavassa käsittelyvaiheessa lopputuotteen luotettavuuden varmistamiseksi (kuten kuvassa 5).

Piikarbidin ainutlaatuinen haaste on, että siinä ei ole nestefaasia, joten sitä ei voida kasvattaa perinteisillä sulatusmenetelmillä. Kiteen kasvun on tapahduttava tarkasti kontrolloiduissa paineissa, mikä tekee piikarbidin valmistuksesta monimutkaisempaa kuin piin. Jos stabiilisuus säilyy korkeissa lämpötiloissa ja matalapaineisissa ympäristöissä, piikarbidi hajoaa suoraan kaasumaisiksi aineiksi ilman nestefaasia.

Tästä ominaisuudesta johtuen piikarbidikiteiden kasvatuksessa käytetään tyypillisesti sublimaatio- tai fyysistä höyrynsiirtotekniikkaa (PVT). Tässä prosessissa piikarbidijauhe asetetaan upokkaaseen uunin sisällä ja kuumennetaan korkeisiin lämpötiloihin (yli 2200 °C). Kun piikarbidi sublimoituu, se kiteytyy siemenkiteellä muodostaen kiteen. Tärkeä osa PVT-kasvatusmenetelmää on siemenkide, jonka halkaisija on samanlainen kuin harkon halkaisija. Erityisesti PVT-prosessin kasvunopeus on hyvin hidas, noin 0,1-0,5 millimetriä tunnissa.

Kuva 4: Piikarbidijauhe, harkot ja kiekot

Piikarbidin äärimmäisen kovuuden ansiosta piihin verrattunavohvelivalmistusprosessi on myös monimutkaisempi. Piikarbidi on poikkeuksellisen kova materiaali, minkä vuoksi sitä on haastavaa leikata jopa timanttisahoilla. Kovuus erottaa sen monista muista puolijohdemateriaaleista. Vaikka tällä hetkellä on olemassa useita menetelmiä harkojen viipaloimiseksi kiekoiksi, nämä menetelmät voivat mahdollisesti aiheuttaa vikoja yksikiteisiin, mikä vaikuttaa lopulliseen materiaalin laatuun.

Kuva 5: Piikarbidin valmistusprosessi raaka-aineista lopputuotteisiin

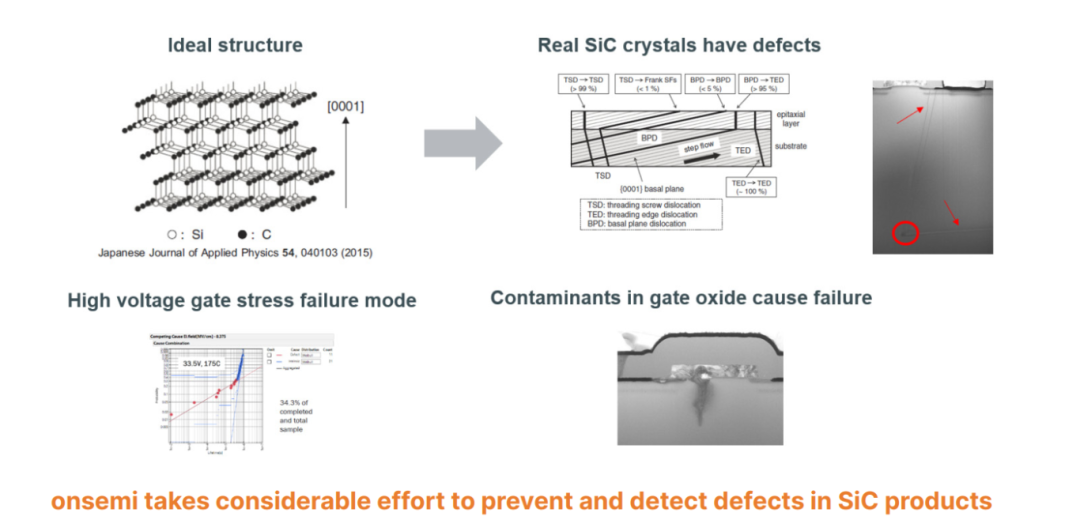

Lisäksi piikarbidin laajamittainen tuotanto kohtaa myös haasteita. SiC:llä on luonnostaan enemmän vikoja kuin piillä. Sen dopingprosessi on erittäin monimutkainen, ja suurikokoisten, vähävirheisten piikarbidikiekkojen valmistaminen merkitsee korkeampia valmistus- ja käsittelykustannuksia. Siksi tehokkaan ja tiukan kehitysprosessin luominen alusta alkaen on ratkaisevan tärkeää korkealaatuisten tuotteiden jatkuvan tuotannon varmistamiseksi.

Kuva 6: Haasteet - piikarbidikiekot ja viat

Me Semicorexilla olemme erikoistuneetSiC/TaC-pinnoitettu grafiittiPiikarbidin puolijohteiden valmistuksessa sovellettavia ratkaisuja, jos sinulla on kysyttävää tai tarvitset lisätietoja, älä epäröi ottaa meihin yhteyttä.

Yhteyspuhelin: +86-13567891907

Sähköposti: sales@semicorex.com