- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

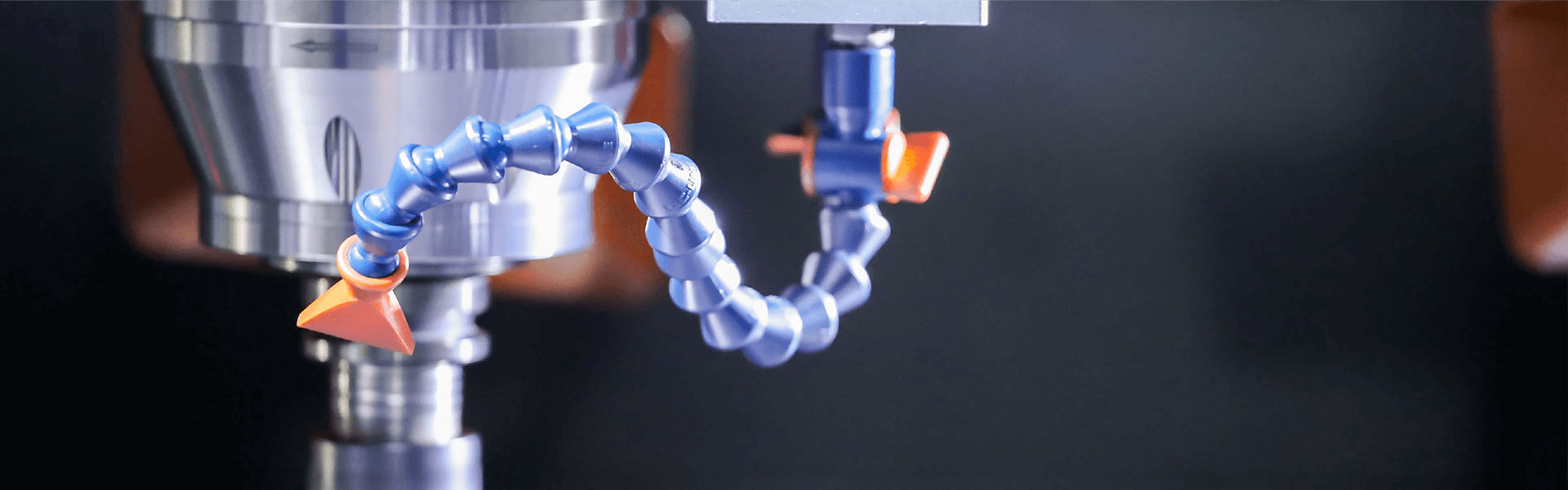

SiC Single Crystal Substrate Processing

Piikarbidin (SiC) yksittäiskiteetvalmistetaan pääasiassa sublimaatiomenetelmällä. Kun kiteet on poistettu upokasta, tarvitaan useita monimutkaisia käsittelyvaiheita käyttökelpoisten kiekkojen luomiseksi. Ensimmäinen askel on määrittää piikarbidin kideorientaatio. Tämän jälkeen petan ulkohalkaisija hiotaan sylinterimäisen muodon saavuttamiseksi. n-tyypin SiC-kiekot, joita käytetään yleisesti teholaitteissa, sekä lieriömäisen kiteen ylä- että alapinta työstetään tyypillisesti muodostamaan taso 4° kulmassa suhteessa {0001} pintaan.

Seuraavaksi prosessointi jatkuu suunnatulla reuna- tai lovella leikkaamalla kiekon pinnan kidesuuntaus. Tuotannossa suuri halkaisijaSiC kiekot, suunnattu loveus on yleinen tekniikka. Sylinterimäinen SiC-yksikidekide leikataan sitten ohuiksi levyiksi pääasiassa käyttämällä monilankaleikkaustekniikoita. Tämä prosessi sisältää hioma-aineiden asettamisen leikkauslangan ja piikarbidikiteen väliin samalla kun käytetään painetta leikkausliikkeen helpottamiseksi.

Kuva 1 Piikarbidikiekkojen käsittelytekniikan yleiskatsaus

(a) SiC-harkon poistaminen upokkaasta; (b) sylinterimäinen hionta; (c) suunnattu reuna- tai loveusleikkaus; (d) monilankaleikkaus; (e) Hionta ja kiillotus

Viipaloinnin jälkeenSiC kiekotniissä on usein epäjohdonmukaisuuksia paksuudessa ja pinnan epätasaisuuksissa, mikä edellyttää lisäkäsittelyä. Tämä alkaa hiomalla mikronitason pinnan epätasaisuuksien poistamiseksi. Tämän vaiheen aikana hankaus voi aiheuttaa hienoja naarmuja ja pintavirheitä. Siten seuraava kiillotusvaihe on ratkaiseva peilimäisen viimeistelyn saavuttamiseksi. Toisin kuin hionnassa, kiillotuksessa käytetään hienompia hioma-aineita ja se vaatii huolellista huolellisuutta naarmujen tai sisäisten vaurioiden estämiseksi, mikä varmistaa korkean pinnan sileyden.

Näiden menettelyjen avullaSiC kiekotkehittyä karkeasta työstyksestä tarkkuuskoneistukseen, mikä johtaa lopulta tasaiseen, peilimäiseen pintaan, joka sopii korkean suorituskyvyn laitteisiin. On kuitenkin tärkeää puuttua teräviin reunoihin, joita usein muodostuu kiillotettujen kiekkojen kehän ympärille. Nämä terävät reunat ovat herkkiä murtumaan joutuessaan kosketuksiin muiden esineiden kanssa. Tämän haurauden lieventämiseksi kiekon kehän reunan hionta on välttämätöntä. Alan standardit on laadittu varmistamaan kiekkojen luotettavuus ja turvallisuus myöhemmän käytön aikana.

SiC:n poikkeuksellinen kovuus tekee siitä ihanteellisen hiomamateriaalin erilaisiin koneistussovelluksiin. Tämä asettaa kuitenkin haasteita myös piikarbidin jalostuksessa kiekoiksi, koska se on aikaa vievä ja monimutkainen prosessi, jota optimoidaan jatkuvasti. Yksi lupaava innovaatio perinteisten viipalointimenetelmien parantamiseksi on laserleikkaustekniikka. Tässä tekniikassa lasersäde suunnataan sylinterimäisen SiC-kiteen yläosasta, ja se tarkentuu haluttuun leikkaussyvyyteen, jolloin syntyy muunneltu vyöhyke kiteen sisään. Koko pintaa skannaamalla tämä modifioitu vyöhyke laajenee vähitellen tasoksi, mikä mahdollistaa ohuiden arkkien erottamisen. Verrattuna tavanomaiseen monilankaleikkaukseen, joka aiheuttaa usein merkittäviä uurrehäviöitä ja saattaa aiheuttaa pinnan epätasaisuuksia, laserleikkaus vähentää merkittävästi uurrehäviöitä ja käsittelyaikaa, mikä tekee siitä lupaavan menetelmän tulevaa kehitystä varten.

Toinen innovatiivinen viipalointitekniikka on sähköpurkausleikkaus, joka tuottaa purkauksia metallilangan ja piikarbidikiteen välille. Tällä menetelmällä on etuja uurteiden häviön vähentämisessä ja samalla prosessoinnin tehokkuuden parantamisessa.

Omalaatuinen lähestymistapaSiC kiekkotuotantoon liittyy ohuen SiC-yksikidekalvon kiinnittäminen heterogeeniseen substraattiin, jolloin saadaanSiC kiekot. Tämä sitoutumis- ja irrotusprosessi alkaa vety-ionien ruiskutuksella SiC-yksikiteisiin ennalta määrättyyn syvyyteen. SiC-kide, joka on nyt varustettu ioni-istutetulla kerroksella, kerrostetaan sileälle tukisubstraatille, kuten monikiteiselle piikarbidille. Painetta ja lämpöä kohdistamalla SiC-yksikidekerros siirretään tukisubstraatille, jolloin irrotus saadaan päätökseen. Siirretty piikarbidikerros läpikäy pintakäsittelyn ja sitä voidaan käyttää uudelleen liimausprosessissa. Vaikka tukisubstraatin kustannukset ovat alhaisemmat kuin piikarbidin yksittäiskiteet, teknisiä haasteita on edelleen. Tästä huolimatta tutkimus- ja kehitystyö tällä alueella etenee edelleen aktiivisesti tavoitteenaan alentaa kokonaistuotantokustannuksiaSiC kiekot.

Yhteenvetona, käsittelySiC yksikidesubstraatitsisältää useita vaiheita hiomisesta ja viipaloimisesta kiillotukseen ja reunan käsittelyyn. Innovaatiot, kuten laserleikkaus ja sähköpurkauskoneistus, parantavat tehokkuutta ja vähentävät materiaalihukkaa, kun taas uudet substraattiliitosmenetelmät tarjoavat vaihtoehtoisia tapoja kustannustehokkaaseen kiekkojen tuotantoon. Teollisuuden pyrkiessä edelleen parempiin tekniikoihin ja standardeihin, perimmäisenä tavoitteena on korkealaatuisten tuotteiden tuotanto.SiC kiekotjotka täyttävät kehittyneiden elektronisten laitteiden vaatimukset.