- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Hapetus puolijohteiden käsittelyssä

2024-09-11

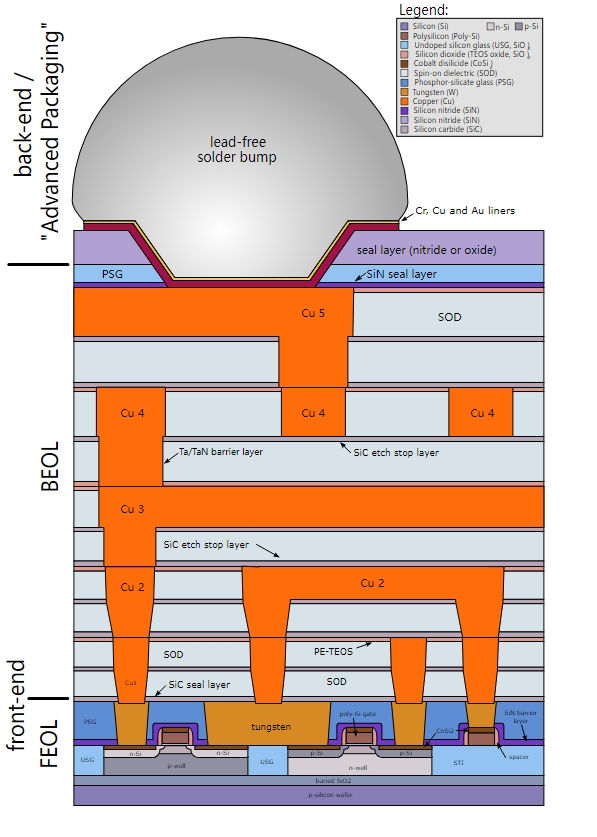

Puolijohteiden valmistuksessa eri prosesseissa on mukana laaja valikoima erittäin reaktiivisia kemikaaleja. Näiden aineiden vuorovaikutus voi johtaa ongelmiin, kuten oikosulkuihin, varsinkin kun ne joutuvat kosketuksiin toistensa kanssa. Hapetusprosesseilla on ratkaiseva rooli tällaisten ongelmien estämisessä luomalla kiekkoon suojaava kerros, joka tunnetaan nimellä oksidikerros, joka toimii esteenä eri kemikaalien välillä.

Yksi hapettumisen ensisijaisista tavoitteista on muodostaa piidioksidikerros (SiO2) kiekon pinnalle. Tämä SiO2-kerros, jota usein kutsutaan lasikalvoksi, on erittäin vakaa ja kestää muiden kemikaalien tunkeutumista. Se myös estää sähkövirran kulkemisen piirien välillä varmistaen, että puolijohdelaite toimii oikein. Esimerkiksi MOSFET:issä (metalli-oksidi-puolijohde-kenttätransistoreissa) hila ja virtakanava on eristetty ohuella oksidikerroksella, joka tunnetaan hilaoksidina. Tämä oksidikerros on välttämätön virran virran ohjaamiseksi ilman suoraa kosketusta hilan ja kanavan välillä.

puolijohdeprosessin sekvenssi

Hapetusprosessien tyypit

Märkä hapetus

Märkähapetus käsittää kiekon altistamisen korkean lämpötilan höyrylle (H2O). Tälle menetelmälle on tunnusomaista sen nopea hapetusnopeus, mikä tekee siitä ihanteellisen sovelluksiin, joissa tarvitaan paksumpi oksidikerros suhteellisen lyhyessä ajassa. Vesimolekyylien läsnäolo mahdollistaa nopeamman hapettumisen, koska H2O:lla on pienempi molekyylimassa kuin muilla hapetusprosesseissa yleisesti käytetyillä kaasuilla.

Vaikka märkähapetus on nopeaa, sillä on kuitenkin rajoituksensa. Märkähapetuksella valmistetulla oksidikerroksella on taipumus olla pienempi tasaisuus ja tiheys verrattuna muihin menetelmiin. Lisäksi prosessi tuottaa sivutuotteita, kuten vetyä (H2), joka voi joskus häiritä puolijohteiden valmistusprosessin myöhempiä vaiheita. Näistä haitoista huolimatta märkähapetus on edelleen laajalti käytetty menetelmä paksumpien oksidikerrosten valmistamiseksi.

Kuiva hapetus

Kuivahapetuksessa käytetään korkean lämpötilan happea (O2), usein yhdistettynä typen (N2) kanssa oksidikerroksen muodostamiseen. Hapettumisnopeus tässä prosessissa on hitaampi verrattuna märkähapetukseen, koska O2:n molekyylimassa on suurempi kuin H2O:n. Kuivahapetuksella muodostuva oksidikerros on kuitenkin tasaisempi ja tiheämpi, mikä tekee siitä ihanteellisen sovelluksiin, joissa vaaditaan ohuempaa mutta laadukkaampaa oksidikerrosta.

Kuivan hapettumisen tärkein etu on sivutuotteiden, kuten vedyn, puuttuminen, mikä varmistaa puhtaamman prosessin, joka ei todennäköisesti häiritse puolijohteiden valmistuksen muita vaiheita. Tämä menetelmä soveltuu erityisen hyvin ohuille oksidikerroksille, joita käytetään laitteissa, jotka vaativat tarkkaa oksidin paksuuden ja laadun hallintaa, kuten MOSFETien hilaoksideissa.

Vapaa radikaali hapetus

Vapaiden radikaalien hapetusmenetelmässä käytetään korkean lämpötilan happi (O2) ja vety (H2) molekyylejä erittäin reaktiivisen kemiallisen ympäristön luomiseksi. Tämä prosessi toimii hitaammalla hapetusnopeudella, mutta tuloksena olevalla oksidikerroksella on poikkeuksellinen tasaisuus ja tiheys. Prosessiin liittyvä korkea lämpötila johtaa vapaiden radikaalien muodostumiseen – erittäin reaktiivisten kemiallisten yhdisteiden –, jotka helpottavat hapettumista.

Yksi vapaiden radikaalien hapettumisen suurimmista eduista on sen kyky hapettaa piin lisäksi myös muita materiaaleja, kuten piinitridiä (Si3N4), jota käytetään usein lisäsuojakerroksena puolijohdelaitteessa. Vapaiden radikaalien hapetus on myös erittäin tehokas hapetettaessa (100) piikiekkoja, joilla on tiheämpi atomirakenne verrattuna muuntyyppisiin piikiekoihin.

Korkean reaktiivisuuden ja kontrolloidun hapetusolosuhteiden yhdistelmä vapaiden radikaalien hapetuksessa johtaa oksidikerrokseen, joka on ylivoimainen sekä tasaisuuden että tiheyden suhteen. Tämä tekee siitä erinomaisen valinnan sovelluksiin, jotka vaativat erittäin luotettavia ja kestäviä oksidikerroksia, erityisesti edistyneissä puolijohdelaiteissa.

Semicorex tarjoaa korkealaatuistaSiC osatdiffuusioprosesseja varten. Jos sinulla on kysyttävää tai tarvitset lisätietoja, älä epäröi ottaa meihin yhteyttä.

Puhelinnumero +86-13567891907

Sähköposti: sales@semicorex.com