- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Hiilipohjaisten materiaalipintojen TaC-pinnoitteiden tutkimuksen edistyminen

Tutkimuksen tausta

Hiilipohjaiset materiaalit, kuten grafiitti, hiilikuidut ja hiili/hiili (C/C) -komposiitit, tunnetaan korkeasta ominaislujuudestaan, korkeasta ominaismoduulistaan ja erinomaisista lämpöominaisuuksistaan, mikä tekee niistä soveltuvia monenlaisiin sovelluksiin korkeissa lämpötiloissa. . Näitä materiaaleja käytetään laajasti ilmailuteollisuudessa, kemiantekniikassa ja energian varastoinnissa. Niiden herkkyys hapettumiselle ja korroosiolle korkeissa lämpötiloissa sekä huono naarmuuntumiskestävyys rajoittavat kuitenkin niiden käyttöä edelleen.

Teknologisen kehityksen myötä nykyiset hiilipohjaiset materiaalit eivät pysty täyttämään äärimmäisten ympäristöjen tiukkoja vaatimuksia, erityisesti hapettumisen ja korroosionkestävyyden suhteen. Siksi näiden materiaalien suorituskyvyn parantamisesta on tullut keskeinen tutkimussuunta.

Tantaalikarbidi (TaC) on materiaali, jolla on erittäin korkea sulamispiste (3880°C), erinomainen korkean lämpötilan mekaaninen stabiilisuus ja korroosionkestävyys. Sillä on myös hyvä kemiallinen yhteensopivuus hiilipohjaisten materiaalien kanssa.TaC-pinnoitteetvoi merkittävästi parantaa hiilipohjaisten materiaalien hapettumisenkestävyyttä ja mekaanisia ominaisuuksia, mikä laajentaa niiden käyttökelpoisuutta äärimmäisissä ympäristöissä.

Hiilipohjaisten materiaalien pintojen TaC-pinnoitteiden tutkimus

1. Grafiittialustat

Grafiitin edut:

Grafiittia käytetään laajalti korkean lämpötilan metallurgiassa, energiaparistoissa ja puolijohteiden valmistuksessa sen korkean lämpötilan sietokyvyn (sulamispiste noin 3850 °C), korkean lämmönjohtavuuden ja erinomaisen lämpöiskun kestävyyden vuoksi. Grafiitti on kuitenkin altis hapettumiselle ja korroosiolle sulan metallin vaikutuksesta korkeissa lämpötiloissa.

RooliTaC-pinnoitteet:

TaC-pinnoitteet voivat parantaa merkittävästi grafiitin hapettumisenkestävyyttä, korroosionkestävyyttä ja mekaanisia ominaisuuksia, mikä parantaa sen mahdollisuuksia käyttää äärimmäisissä ympäristöissä.

Päällystysmenetelmät ja vaikutukset:

(1) Plasmasumutus:

Tutkimus: Trignan et al. käytettiin plasmasumutusta 150 µm paksun kerroksen kerrostamiseenTaC pinnoitegrafiitin pinnalle, mikä parantaa merkittävästi sen korkeiden lämpötilojen sietokykyä. Vaikka pinnoite sisälsi TaC0,85:tä ja Ta2C:tä ruiskutuksen jälkeen, se pysyi ehjänä halkeilematta korkeassa lämpötilassa 2000 °C:ssa suoritetun käsittelyn jälkeen.

(2) Kemiallinen höyrypinnoitus (CVD):

Tutkimus: Lv et al. käytti TaCl5-Ar-C3H6-järjestelmää valmistaakseen C-TaC-monifaasipinnoitteen grafiittipinnoille CVD-menetelmällä. Heidän tutkimuksensa paljasti, että kun pinnoitteen hiilipitoisuus kasvoi, kitkakerroin pieneni, mikä osoittaa erinomaista kulutuskestävyyttä.

(3) Lietteen sintrausmenetelmä:

Tutkimus: Shen et al. valmistivat lietteen käyttäen TaCl5:tä ja asetyyliasetonia, jonka he levittivät grafiittipinnoille ja sintrattiin sitten korkeassa lämpötilassa. Tuloksena olevaTaC pinnoitehiukkaset olivat kooltaan noin 1 um ja osoittivat hyvää kemiallista stabiilisuutta ja stabiilisuutta korkeissa lämpötiloissa 2000 °C:ssa käsittelyn jälkeen.

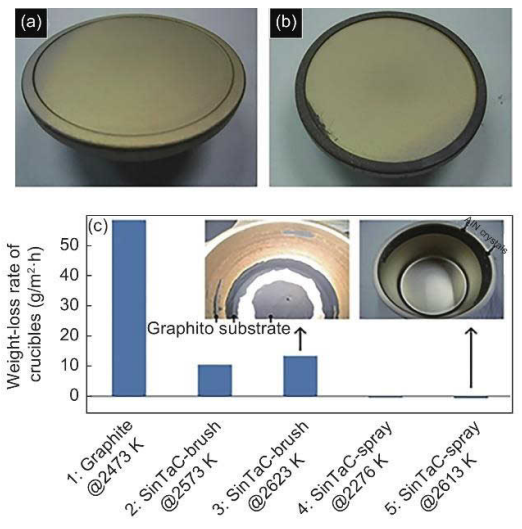

Kuva 1

Kuvassa 1a on esitetty CVD-menetelmällä valmistettu TaC-upokas, kun taas kuviot 1b ja 1c havainnollistavat upokkaan tilaa MOCVD-GaN-epitaksiaalisessa kasvussa ja AlN-sublimaatiokasvatusolosuhteissa. Nämä kuvat osoittavat, ettäTaC pinnoiteei ainoastaan osoita erinomaista ablaatiokestävyyttä äärimmäisissä lämpötiloissa, vaan myös ylläpitää korkeaa rakenteellista vakautta korkeissa lämpötiloissa.

2. Hiilikuitualusta

Hiilikuidun ominaisuudet:

Hiilikuidulle on tunnusomaista sen korkea ominaislujuus ja korkea ominaismoduuli sekä erinomainen sähkönjohtavuus, lämmönjohtavuus, happo- ja alkalikorroosionkestävyys sekä korkeiden lämpötilojen stabiilisuus. Hiilikuidulla on kuitenkin taipumus menettää nämä erinomaiset ominaisuudet korkeissa lämpötiloissa hapettavassa ympäristössä.

RooliTaC-pinnoite:

Tallettaminen aTaC pinnoitehiilikuidun pinnalla parantaa merkittävästi sen hapettumiskestävyyttä ja säteilynkestävyyttä, mikä parantaa sen käyttökelpoisuutta äärimmäisen korkeissa lämpötiloissa.

Päällystysmenetelmät ja vaikutukset:

(1) Kemiallisen höyryn tunkeutuminen (CVI):

Tutkimus: Chen et al. talletettu aTaC pinnoitehiilikuidulle CVI-menetelmällä. Tutkimuksessa havaittiin, että 950-1000 °C:n laskeutumislämpötiloissa TaC-pinnoitteella oli tiheä rakenne ja erinomainen hapettumisenkestävyys korkeissa lämpötiloissa.

(2) In situ -reaktiomenetelmä:

Tutkimus: Liu et al. valmistettiin TaC/PyC-kankaita puuvillakuiduille käyttäen in situ -reaktiomenetelmää. Nämä kankaat osoittivat erittäin korkeaa sähkömagneettista suojaustehokkuutta (75,0 dB), mikä on huomattavasti parempi kuin perinteiset PyC-kankaat (24,4 dB).

(3) Sulan suolan menetelmä:

Tutkimus: Dong et al. valmisteltu aTaC pinnoitehiilikuidun pinnalle sulan suolan menetelmällä. Tulokset osoittivat, että tämä pinnoite paransi merkittävästi hiilikuidun hapettumisenkestävyyttä.

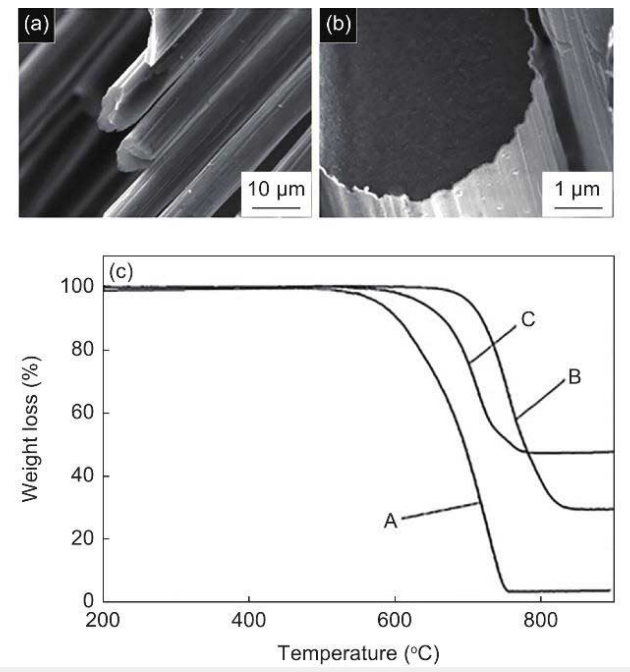

Kuva 2

Kuva 2: Kuva 2 esittää SEM-kuvia alkuperäisistä hiilikuiduista ja TaC-pinnoitetuista hiilikuiduista, jotka on valmistettu eri olosuhteissa, sekä termogravimetrisen analyysin (TGA) käyriä erilaisissa pinnoitusolosuhteissa.

Kuva 2a: Näyttää alkuperäisten hiilikuitujen morfologian.

Kuva 2b: Näyttää 1000 °C:ssa valmistettujen TaC-pinnoitettujen hiilikuitujen pinnan morfologian, jolloin pinnoite on tiheä ja tasaisesti jakautunut.

Kuva 2c: TGA-käyrät osoittavat, ettäTaC pinnoiteparantaa merkittävästi hiilikuitujen hapettumiskestävyyttä, ja 1100 °C:ssa valmistettu pinnoite osoittaa erinomaisen hapettumisenkestävyyden.

3. C/C-komposiittimatriisi

C/C-komposiittien ominaisuudet:

C/C-komposiitit ovat hiilikuituvahvisteisia hiilimatriisikomposiitteja, jotka tunnetaan korkeasta ominaismoduulistaan ja korkeasta ominaislujuudestaan, hyvästä lämpöshokkivakaudestaan ja erinomaisesta korroosionkestävyydestään korkeissa lämpötiloissa. Niitä käytetään pääasiassa ilmailu-, auto- ja teollisuustuotannossa. C/C-komposiitit ovat kuitenkin alttiita hapettumiselle korkeissa lämpötiloissa ja niillä on huono plastisuus, mikä rajoittaa niiden käyttöä korkeammissa lämpötiloissa.

RooliTaC-pinnoite:

Valmistelu aTaC pinnoiteC/C-komposiittien pinnalla voidaan merkittävästi parantaa niiden ablaatiokestävyyttä, lämpöshokkivakautta ja mekaanisia ominaisuuksia, mikä laajentaa niiden potentiaalisia käyttökohteita äärimmäisissä olosuhteissa.

Päällystysmenetelmät ja vaikutukset:

(1) Plasmasumutusmenetelmä:

Tutkimus: Feng et al. valmistettu HfC-TaC-komposiittipinnoitteet C/C-komposiiteille käyttämällä yliääniilmakehän plasmaruiskutusmenetelmää (SAPS). Näillä pinnoitteilla oli erinomainen ablaatiovastus liekin lämpövuon tiheydellä 2,38 MW/m², massaablaationopeuden ollessa vain 0,35 mg/s ja lineaarisen ablaationopeuden ollessa 1,05 µm/s, mikä osoittaa erinomaisen stabiilisuuden korkeissa lämpötiloissa.

(2) Sol-Gel -menetelmä:

Tutkimus: He et al. valmisTaC-pinnoitteetC/C-komposiiteilla sooli-geeli-menetelmällä ja sintrattiin ne eri lämpötiloissa. Tutkimus paljasti, että 1600°C:ssa sintrauksen jälkeen pinnoitteella oli paras ablaatiokestävyys jatkuvalla ja tiheällä kerrosrakenteella.

(3) Kemiallinen höyrypinnoitus (CVD):

Tutkimus: Ren et al. kerrostettiin Hf(Ta)C-pinnoitteita C/C-komposiiteille käyttämällä HfCl4-TaCl5-CH4-H2-Ar-järjestelmää CVD-menetelmällä. Kokeet osoittivat, että pinnoitteella oli vahva adheesio alustaan, ja 120 sekunnin liekkiablaation jälkeen massaablaationopeus oli vain 0,97 mg/s lineaarisen ablaationopeuden ollessa 1,32 µm/s, mikä osoittaa erinomaista ablaatiovastusta.

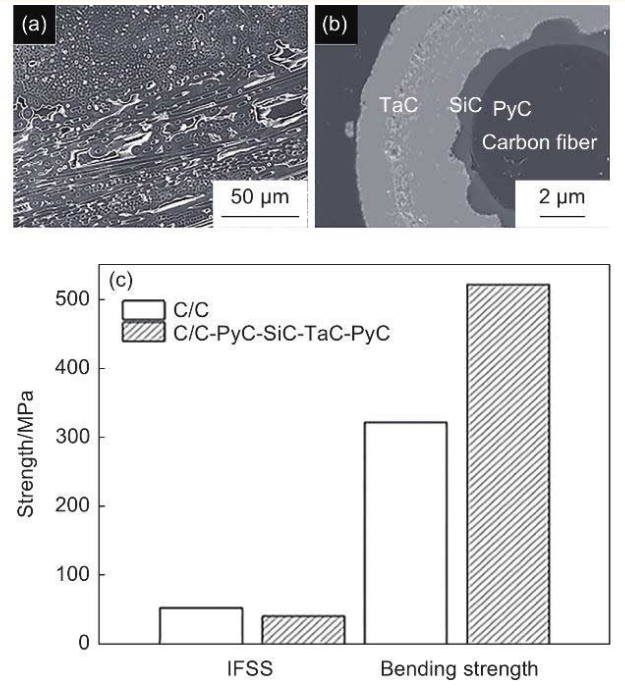

Kuva 3

Kuvassa 3 esitetään C/C-komposiittien murtumismorfologia monikerroksisilla PyC/SiC/TaC/PyC-pinnoitteilla.

Kuva 3a: Näyttää pinnoitteen murtuman kokonaismorfologian, jossa pinnoitteiden välikerrosrakenne voidaan havaita.

Kuva 3b: on suurennettu kuva pinnoitteesta, jossa näkyy kerrosten väliset rajapinnat.

Kuva 3c: Vertaa kahden eri materiaalin rajapinnan leikkauslujuutta ja taivutuslujuutta, mikä osoittaa, että monikerroksinen pinnoiterakenne parantaa merkittävästi C/C-komposiittien mekaanisia ominaisuuksia.

4. CVD:n valmistamat hiilipohjaisten materiaalien TaC-pinnoitteet

CVD-menetelmällä voidaan tuottaa erittäin puhdasta, tiheää ja yhtenäistäTaC-pinnoitteetsuhteellisen alhaisissa lämpötiloissa välttäen vikoja ja halkeamia, joita tavallisesti havaitaan muissa korkean lämpötilan valmistusmenetelmissä.

CVD-parametrien vaikutus:

(1) Kaasun virtausnopeus:

Säätämällä kaasun virtausnopeutta CVD-prosessin aikana voidaan pinnoitteen pinnan morfologiaa ja kemiallista koostumusta hallita tehokkaasti. Esimerkiksi Zhang et ai. tutki Ar-kaasun virtausnopeuden vaikutustaTaC pinnoitekasvua ja havaitsivat, että Ar-virtausnopeuden lisääminen hidastaa jyvien kasvua, mikä johtaa pienempiin ja tasaisempiin rakeisiin.

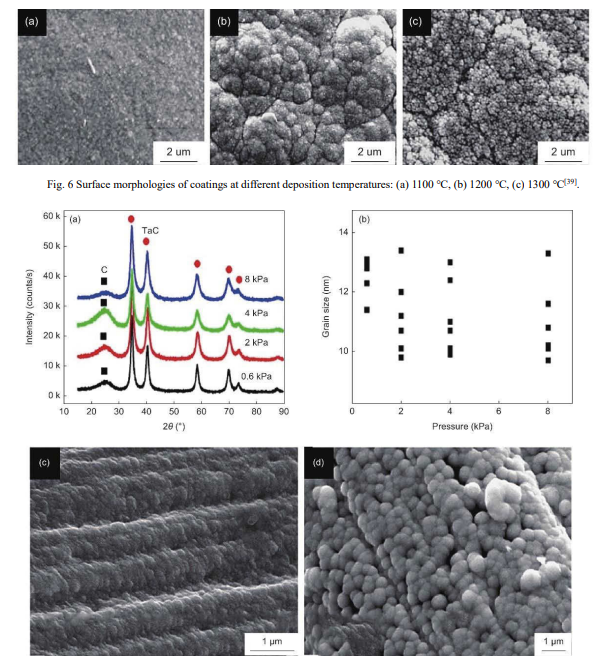

(2) Laskeumalämpötila:

Saostuslämpötila vaikuttaa merkittävästi pinnoitteen pinnan morfologiaan ja kemialliseen koostumukseen. Yleensä korkeammat kerrostumislämpötilat kiihdyttävät kerrostumisnopeutta, mutta voivat myös lisätä sisäistä jännitystä, mikä johtaa halkeamien muodostumiseen. Chen et ai. löysi senTaC-pinnoitteetValmistettu 800°C:ssa sisälsi pienen määrän vapaata hiiltä, kun taas 1000°C:ssa pinnoitteet koostuivat pääasiassa TaC-kiteistä.

(3) Laskeumapaine:

Päällystyspaine vaikuttaa ensisijaisesti pinnoitteen raekokoon ja kerrostumisnopeuteen. Tutkimukset osoittavat, että saostuspaineen kasvaessa kerrostumisnopeus paranee merkittävästi ja raekoko kasvaa, vaikka pinnoitteen kiderakenne pysyy pääosin muuttumattomana.

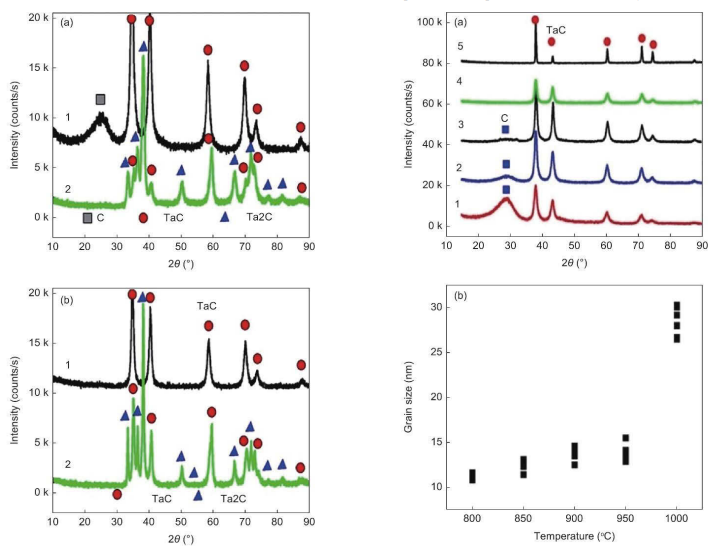

Kuva 4

Kuva 5

Kuvat 4 ja 5 havainnollistavat H2:n virtausnopeuden ja kerrostumislämpötilan vaikutuksia pinnoitteiden koostumukseen ja raekokoon.

Kuva 4: Näyttää eri H2-virtausnopeuksien vaikutuksen koostumukseenTaC-pinnoitteet850 °C ja 950 °C. Kun H2:n virtausnopeus on 100 ml/min, pinnoite koostuu pääosin TaC:sta ja pienestä määrästä Ta2C:tä. Korkeammissa lämpötiloissa H2:n lisääminen johtaa pienempiin ja tasaisempiin hiukkasiin.

Kuva 5: Havainnollistaa pinnan morfologian ja raekoon muutoksiaTaC-pinnoitteeteri laskeutumislämpötiloissa. Lämpötilan noustessa raekoko kasvaa vähitellen siirtyen pallomaisista rakeista monikerroksisiin rakeisiin.

Kehityssuuntaukset

Tämänhetkiset haasteet:

VaikkaTaC-pinnoitteetparantaa merkittävästi hiilipohjaisten materiaalien suorituskykyä, suuri lämpölaajenemiskertoimien ero TaC:n ja hiilisubstraatin välillä voi johtaa halkeamiin ja halkeiluihin korkeissa lämpötiloissa. Lisäksi yksittäinenTaC pinnoiteeivät silti täytä sovellusvaatimuksia tietyissä äärimmäisissä olosuhteissa.

Ratkaisut:

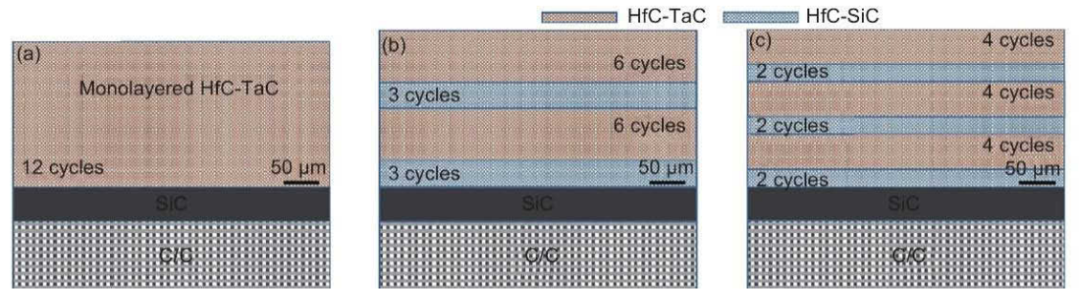

(1) Komposiittipinnoitusjärjestelmät:

Yhden pinnoitteen halkeamien tiivistämiseen voidaan käyttää monikerroksisia komposiittipinnoitusjärjestelmiä. Esimerkiksi Feng et ai. valmisti vuorottelevia HfC-TaC/HfC-SiC-pinnoitteita C/C-komposiiteille SAPS-menetelmällä, joka osoitti ylivoimaista ablaatiokestävyyttä korkeissa lämpötiloissa.

(2) Kiinteitä liuoksia vahvistavat pinnoitusjärjestelmät:

HfC:llä, ZrC:llä ja TaC:llä on sama pintakeskeinen kuutiokiderakenne, ja ne voivat muodostaa kiinteitä liuoksia keskenään parantaakseen ablaatiovastusta. Esimerkiksi Wang et ai. valmisti CVD-menetelmällä Hf(Ta)C-pinnoitteita, joilla oli erinomainen ablaatiovastus korkeissa lämpötiloissa.

(3) Gradienttipinnoitusjärjestelmät:

Gradienttipinnoitteet parantavat yleistä suorituskykyä tarjoamalla pinnoitekoostumuksen jatkuvan gradienttijakauman, mikä vähentää sisäistä jännitystä ja epäsuhta lämpölaajenemiskertoimissa. Li et ai. valmistetut TaC/SiC-gradienttipinnoitteet, jotka osoittivat erinomaista lämpösokkien kestävyyttä liekkiablaatiotesteissä 2300 °C:ssa, eikä havaittu halkeilua tai halkeilua.

Kuva 6

Kuvassa 6 on havainnollistettu erirakenteisten komposiittipinnoitteiden ablaatiokestävyyttä. Kuva 6b osoittaa, että vuorottelevat pinnoiterakenteet vähentävät halkeamia korkeissa lämpötiloissa ja osoittavat optimaalisen ablaatiovastuksen. Sitä vastoin kuva 6c osoittaa, että monikerroksiset pinnoitteet ovat alttiita halkeilemaan korkeissa lämpötiloissa useiden rajapintojen vuoksi.

Päätelmät ja näkymät

Tässä artikkelissa esitetään systemaattisesti yhteenveto tutkimuksen edistymisestäTaC-pinnoitteetgrafiitista, hiilikuidusta ja C/C-komposiiteista, käsittelee CVD-parametrien vaikutustaTaC pinnoitesuorituskykyä ja analysoi ajankohtaisia kysymyksiä.

Hiilipohjaisten materiaalien käyttövaatimusten täyttämiseksi äärimmäisissä olosuhteissa tarvitaan lisäparannuksia TaC-pinnoitteiden ablaatiokestävyyteen, hapettumisenkestävyyteen ja korkeiden lämpötilojen mekaaniseen stabiilisuuteen. Lisäksi tulevassa tutkimuksessa tulisi syventyä CVD TaC -pinnoitteiden valmistuksen avainkysymyksiin, mikä edistää pinnoitteiden kaupallisen käytön edistymistä.TaC-pinnoitteet.**

Me Semicorexilla olemme erikoistuneet piikarbidiin/TaC-pinnoitetut grafiittituotteetja CVD SiC -teknologiaa käytetään puolijohteiden valmistuksessa, jos sinulla on kysyttävää tai tarvitset lisätietoja, älä epäröi ottaa meihin yhteyttä.

Yhteyspuhelin: +86-13567891907

Sähköposti: sales@semicorex.com