- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Piikarbidin lyhyt historia ja piikarbidipinnoitteiden sovellukset

1. SiC:n kehittäminen

Vuonna 1893 Edward Goodrich Acheson, piikarbidin löytäjä, suunnitteli hiilimateriaaleja käyttävän vastusuunin – joka tunnetaan nimellä Acheson-uuni – aloittaakseen piikarbidin teollisen tuotannon kuumentamalla sähköisesti kvartsin ja hiilen seosta. Myöhemmin hän haki patentin tälle keksinnölle.

1900-luvun alkupuolelta puoliväliin piikarbidia käytettiin poikkeuksellisen kovuuden ja kulutuskestävyyden vuoksi ensisijaisesti hioma- ja leikkaustyökalujen hioma-aineena.

1950- ja 1960-luvuilla, kun syntyikemiallinen höyrypinnoitustekniikka (CVD)., tiedemiehet, kuten Rustum Roy Bell Labsista Yhdysvalloissa, olivat uranuurtajia CVD SiC -teknologian tutkimuksessa. He kehittivät piikarbidihöyrypinnoitusprosesseja ja suorittivat alustavia tutkimuksia sen ominaisuuksista ja sovelluksista saavuttaen ensimmäisenSiC-pinnoitteet grafiittipinnoille. Tämä työ loi ratkaisevan perustan piikarbidipinnoitemateriaalien CVD-käsittelylle.

Vuonna 1963 Bell Labsin tutkijat Howard Wachtel ja Joseph Wells perustivat CVD Incorporatedin keskittyen piikarbidin ja muiden keraamisten pinnoitemateriaalien kemiallisten höyrypinnoitustekniikoiden kehittämiseen. Vuonna 1974 he saavuttivat ensimmäisen teollisen tuotannonpiikarbidilla päällystetyt grafiittituotteet. Tämä virstanpylväs merkitsi merkittävää edistystä grafiittipintojen piikarbidipinnoitteiden tekniikassa, mikä avasi tietä niiden laajalle levinneisyydelle sellaisilla aloilla kuin puolijohteet, optiikka ja ilmailu.

1970-luvulla Union Carbide Corporationin (nykyisin Dow Chemicalin kokonaan omistama tytäryhtiö) tutkijat hakivat ensimmäisen kerranpiikarbidilla päällystetyt grafiittipohjatpuolijohdemateriaalien, kuten galliumnitridin (GaN) epitaksiaalisessa kasvussa. Tämä tekniikka oli ratkaisevan tärkeä korkean suorituskyvyn valmistuksessaGaN-pohjaiset LEDit(light-emitting diodit) ja laserit, jotka luovat pohjan myöhempää käyttöä vartenpiikarbidin epitaksitekniikkaja siitä on tulossa merkittävä virstanpylväs piikarbidimateriaalien soveltamisessa puolijohdealalla.

1980-luvulta 2000-luvun alkuun valmistusteknologioiden edistyminen laajensi piikarbidipinnoitteiden teollisia ja kaupallisia sovelluksia ilmailualasta autoteollisuuteen, tehoelektroniikkaan, puolijohdelaitteisiin ja erilaisiin teollisuuskomponentteihin korroosionestopinnoitteina.

2000-luvun alusta nykypäivään lämpösumutuksen, PVD:n ja nanoteknologian kehitys on tuonut käyttöön uusia pinnoitteen valmistusmenetelmiä. Tutkijat alkoivat tutkia ja kehittää nanomittakaavan piikarbidipinnoitteita parantaakseen materiaalin suorituskykyä entisestään.

Yhteenvetona, valmistustekniikkaCVD piikarbidipinnoitteeton viime vuosikymmeninä siirtynyt laboratoriotutkimuksesta teollisiin sovelluksiin ja saavuttanut jatkuvaa edistystä ja läpimurtoja.

2. SiC-kiderakenne ja sovellusalueet

Piikarbidilla on yli 200 polytyyppiä, jotka on pääasiassa luokiteltu kolmeen pääryhmään hiili- ja piiatomien pinoamisjärjestelyn perusteella: kuutio (3C), kuusikulmainen (H) ja romboedrinen ®. Yleisiä esimerkkejä ovat 2H-SiC, 3C-SiC, 4H-SiC, 6H-SiC ja 15R-SiC. Nämä voidaan jakaa laajasti kahteen päätyyppiin:

Kuva 1: Piikarbidin kiderakenne

α-SiC:Tämä on korkean lämpötilan vakaa rakenne ja alkuperäinen luonnossa esiintyvä rakennetyyppi.

β-SiC:Tämä on matalan lämpötilan stabiili rakenne, joka voidaan muodostaa saattamalla piin ja hiilen reagoimaan noin 1450 °C:ssa. β-SiC voi muuttua α-SiC:ksi lämpötiloissa 2100-2400°C.

Eri piikarbidipolytyypeillä on erilaisia käyttötarkoituksia. Esimerkiksi α-SiC:ssä oleva 4H-SiC soveltuu suuritehoisten laitteiden valmistukseen, kun taas 6H-SiC on stabiilin tyyppi ja sitä käytetään optoelektronisissa laitteissa. β-SiC, sen lisäksi, että sitä käytetään RF-laitteissa, on tärkeä myös ohuena kalvona ja pinnoitemateriaalina korkeissa lämpötiloissa, erittäin kuluvissa ja erittäin syövyttävissä ympäristöissä ja tarjoaa suojaavia toimintoja. β-SiC:llä on useita etuja α-SiC:hen verrattuna:

(1)Sen lämmönjohtavuus vaihtelee välillä 120-200 W/m·K, mikä on huomattavasti korkeampi kuin α-SiC:n 100-140 W/m·K.

(2) β-SiC:llä on korkeampi kovuus ja kulutuskestävyys.

(3) Mitä tulee korroosionkestävyyteen, vaikka α-SiC toimii hyvin hapettamattomissa ja lievästi happamissa ympäristöissä, β-SiC pysyy vakaana aggressiivisemmissa hapettavissa ja voimakkaasti emäksisissä olosuhteissa, mikä osoittaa sen erinomaisen korroosionkestävyyden useissa kemiallisissa ympäristöissä. .

Lisäksi β-SiC:n lämpölaajenemiskerroin vastaa läheisesti grafiitin lämpölaajenemiskerrointa, joten se on näiden yhdistettyjen ominaisuuksien vuoksi suositeltava materiaali grafiittipohjaisten pintojen pinnoittamiseen kiekkojen epitaksilaitteissa.

3. SiC-pinnoitteet ja valmistusmenetelmät

(1) SiC pinnoitteet

Piikarbidipinnoitteet ovat β-SiC:stä muodostettuja ohuita kalvoja, jotka levitetään substraattien pinnoille erilaisilla pinnoitus- tai kerrostusprosesseilla. Näitä pinnoitteita käytetään tyypillisesti parantamaan kovuutta, kulutuskestävyyttä, korroosionkestävyyttä, hapettumisenkestävyyttä ja suorituskykyä korkeissa lämpötiloissa. Piikarbidipinnoitteilla on laaja käyttökohde erilaisissa alustoissa, kuten keramiikassa, metalleissa, lasissa ja muoveissa, ja niitä käytetään laajalti ilmailuteollisuudessa, autoteollisuudessa, elektroniikassa ja muilla aloilla.

Kuva 2: Grafiittipinnan piikarbidipinnoitteen poikkileikkausmikrorakenne

(2) Valmistusmenetelmät

Päämenetelmiä piikarbidipinnoitteiden valmistuksessa ovat kemiallinen höyrypinnoitus (CVD), fyysinen höyrypinnoitus (PVD), ruiskutustekniikat, sähkökemiallinen pinnoitus ja lietepinnoitteen sintraus.

Kemiallinen höyrypinnoitus (CVD):

CVD on yksi yleisimmin käytetyistä menetelmistä piikarbidipinnoitteiden valmistuksessa. CVD-prosessin aikana piitä ja hiiltä sisältäviä esiastekaasuja johdetaan reaktiokammioon, jossa ne hajoavat korkeissa lämpötiloissa tuottaen piitä ja hiiliatomeja. Nämä atomit adsorboituvat alustan pintaan ja reagoivat muodostaen piikarbidipinnoitteen. Päällysteen paksuutta, stoikiometriaa, raekokoa, kiderakennetta ja orientaatiota voidaan räätälöidä tarkasti vastaamaan erityisiä sovellusvaatimuksia ohjaamalla keskeisiä prosessiparametreja, kuten kaasun virtausnopeutta, saostuslämpötilaa, saostuspainetta ja aikaa. Tämän menetelmän toinen etu on sen soveltuvuus suurten ja monimutkaisen muotoisten alustojen päällystämiseen, joilla on hyvä tarttuvuus ja täyttökyky. CVD-prosessissa käytetyt esiasteet ja sivutuotteet ovat kuitenkin usein syttyviä ja syövyttäviä, mikä tekee tuotannon vaaralliseksi. Lisäksi raaka-aineen käyttöaste on suhteellisen alhainen ja valmistelukustannukset korkeat.

Fysikaalinen höyrypinnoitus (PVD):

PVD:ssä käytetään fysikaalisia menetelmiä, kuten lämpöhaihdutusta tai magnetronisputterointia korkeassa tyhjiössä erittäin puhtaiden piikarbidimateriaalien höyrystämiseksi ja niiden kondensoimiseksi substraatin pinnalle muodostaen ohuen kalvon. Tämä menetelmä mahdollistaa pinnoitteen paksuuden ja koostumuksen tarkan hallinnan ja tuottaa tiiviitä piikarbidipinnoitteita, jotka soveltuvat erittäin tarkkoihin sovelluksiin, kuten leikkaustyökalujen pinnoitteisiin, keraamisiin pinnoitteisiin, optisiin pinnoitteisiin ja lämpösulkupinnoitteisiin. Kuitenkin yhtenäisen peiton saavuttaminen monimutkaisen muotoisille komponenteille, erityisesti syvennyksissä tai varjostetuissa paikoissa, on haastavaa. Lisäksi pinnoitteen ja alustan välinen tarttuvuus voi olla riittämätön. PVD-laitteet ovat kalliita, koska tarvitaan kalliita suurtyhjiöjärjestelmiä ja tarkkuussäätölaitteita. Lisäksi laskeumanopeus on hidas, mikä johtaa alhaiseen tuotantotehokkuuteen, mikä tekee siitä sopimattoman suuren mittakaavan teolliseen tuotantoon.

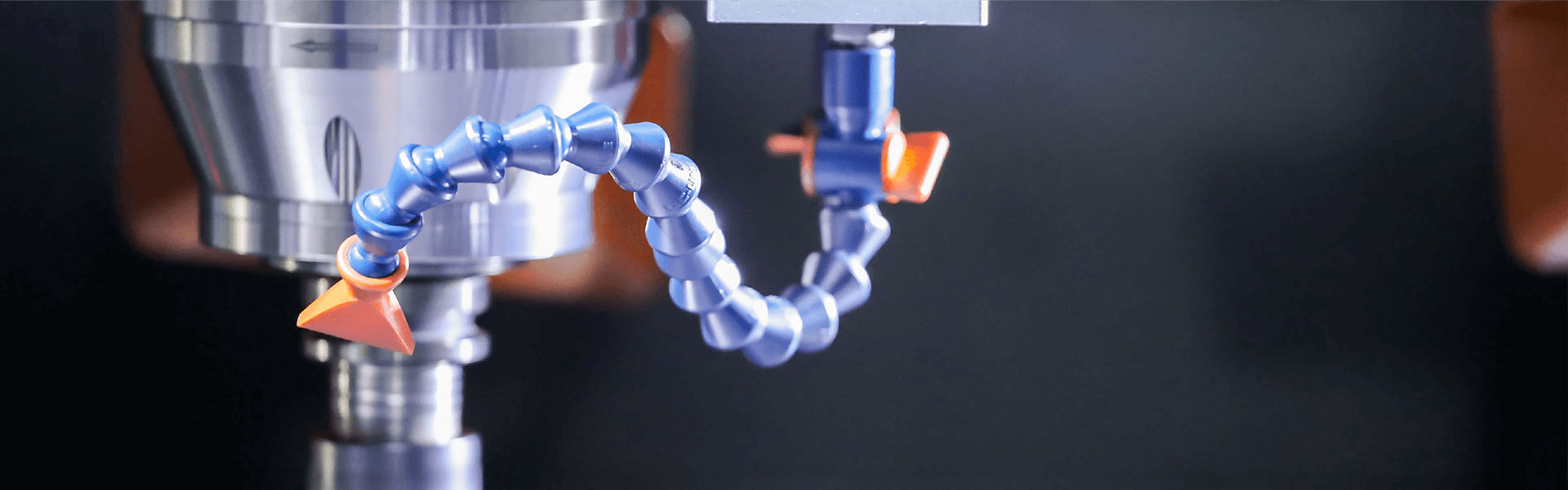

Ruiskutustekniikka:

Tämä tarkoittaa nestemäisten materiaalien ruiskuttamista alustan pinnalle ja niiden kovettamista tietyissä lämpötiloissa pinnoitteen muodostamiseksi. Menetelmä on yksinkertainen ja kustannustehokas, mutta tuloksena olevilla pinnoitteilla on tyypillisesti heikko tarttuvuus alustaan, heikompi tasaisuus, ohuempi pinnoite ja pienempi hapettumiskestävyys, mikä vaatii usein lisämenetelmiä suorituskyvyn parantamiseksi.

Sähkökemiallinen saostus:

Tämä tekniikka käyttää sähkökemiallisia reaktioita piikarbidin kerrostamiseksi liuoksesta alustan pinnalle. Säätämällä elektrodipotentiaalia ja esiasteliuoksen koostumusta voidaan saavuttaa tasainen pinnoitteen kasvu. Tällä menetelmällä valmistetut piikarbidipinnoitteet ovat käyttökelpoisia tietyillä aloilla, kuten kemiallisissa/biologisissa antureissa, aurinkosähkölaitteissa, litiumioniakkujen elektrodimateriaaleissa ja korroosionkestävissä pinnoitteissa.

Lietepinnoitus ja sintraus:

Tässä menetelmässä pinnoitemateriaalia sekoitetaan sideaineiden kanssa lietteen muodostamiseksi, joka levitetään tasaisesti alustan pinnalle. Kuivauksen jälkeen pinnoitettu työkappale sintrataan korkeissa lämpötiloissa inertissä ilmakehässä halutun pinnoitteen muodostamiseksi. Sen etuja ovat yksinkertainen ja helppokäyttöisyys sekä säädettävä pinnoitteen paksuus, mutta pinnoitteen ja alustan välinen sidoslujuus on usein heikompi. Pinnoitteilla on myös huono lämpöiskun kestävyys, heikompi tasaisuus ja epäjohdonmukaiset prosessit, minkä vuoksi ne eivät sovellu massatuotantoon.

Kaiken kaikkiaan sopivan piikarbidipinnoitteen valmistusmenetelmän valinta edellyttää suorituskykyvaatimusten, alustan ominaisuuksien ja kustannusten kattavaa harkintaa sovellusskenaarion perusteella.

4. SiC-pinnoitetut grafiittisuskeptorit

SiC-pinnoitetut grafiittisuskeptorit ovat tärkeitäMetallin orgaaniset kemialliset höyrypinnoitusprosessit (MOCVD)., tekniikka, jota käytetään laajalti ohuiden kalvojen ja pinnoitteiden valmistukseen puolijohteiden, optoelektroniikan ja muiden materiaalitieteiden aloilla.

Kuva 3

5. SiC-pinnoitettujen grafiittisubstraattien toiminnot MOCVD-laitteissa

Piikarbidilla päällystetyt grafiittisubstraatit ovat tärkeitä metalliorgaanisen kemiallisen höyrypinnoitusprosesseissa (MOCVD), jota käytetään laajalti ohuiden kalvojen ja pinnoitteiden valmistukseen puolijohteiden, optoelektroniikan ja muiden materiaalitieteiden aloilla.

Kuva 4: Semicorex CVD -laitteisto

Tukioperaattori:MOCVD:ssä puolijohdemateriaalit voivat kasvaa kerros kerrokselta kiekon alustan pinnalle muodostaen ohuita kalvoja, joilla on tietyt ominaisuudet ja rakenteet.SiC-pinnoitettu grafiittikannatintoimii tukikannattimena ja tarjoaa vankan ja vakaan alustanepitaksiapuolijohdeohutkalvoista. SiC-pinnoitteen erinomainen lämmönkestävyys ja kemiallinen inerttiys ylläpitävät alustan stabiiliutta korkeissa lämpötiloissa, vähentäen reaktioita syövyttävien kaasujen kanssa ja varmistaen kasvatettujen puolijohdekalvojen korkean puhtauden ja yhdenmukaiset ominaisuudet ja rakenteet. Esimerkkejä ovat piikarbidilla päällystetyt grafiittisubstraatit GaN-epitaksiaaliseen kasvuun MOCVD-laitteissa, piikarbidilla päällystetyt grafiittisubstraatit yksikiteisen piin epitaksiaaliseen kasvuun (litteät alustat, pyöreät alustat, kolmiulotteiset alustat) ja piikarbidilla päällystetyt grafiittisubstraatitSiC:n epitaksiaalinen kasvu.

Lämpöstabiilisuus ja hapettumisenkestävyys:MOCVD-prosessi voi sisältää korkean lämpötilan reaktioita ja hapettavia kaasuja. SiC-pinnoite antaa grafiittisubstraatille lisää lämpöstabiilisuutta ja hapettumissuojaa, mikä estää rikkoutumisen tai hapettumisen korkeissa lämpötiloissa. Tämä on ratkaisevan tärkeää ohutkalvon kasvun hallinnassa ja ylläpitämisessä.

Materiaalirajapinnan ja pinnan ominaisuuksien hallinta:SiC-pinnoite voi vaikuttaa kalvon ja alustan välisiin vuorovaikutuksiin, mikä vaikuttaa kasvutapoihin, hilan yhteensovittamiseen ja rajapinnan laatuun. SiC-pinnoitteen ominaisuuksia säätämällä voidaan saavuttaa tarkempi materiaalin kasvu ja rajapinnan hallinta, mikä parantaaepitaksiaaliset elokuvat.

Epäpuhtauksien saastumisen vähentäminen:SiC-pinnoitteiden korkea puhtaus voi minimoida grafiittisubstraattien epäpuhtauksien saastumisen ja varmistaa, ettäkasvatetut epitaksikalvotniillä on vaadittu korkea puhtausaste. Tämä on elintärkeää puolijohdelaitteiden suorituskyvyn ja luotettavuuden kannalta.

Kuva 5: SemicorexSiC-pinnoitettu grafiittireseptorikiekkojen kantajana Epitaxyssa

Yhteenvetona,SiC-pinnoitetut grafiittisubstraatittarjoavat paremman perustuen, lämpöstabiilisuuden ja rajapinnan hallinnan MOCVD-prosesseissa, mikä edistää korkean laadun kasvua ja valmisteluaepitaksiaaliset elokuvat.

6. Päätelmät ja näkymät

Tällä hetkellä Kiinan tutkimuslaitokset ovat omistautuneet parantamaan tuotantoprosessejapiikarbidilla päällystetyt grafiittisuskeptorit, parantaa pinnoitteen puhtautta ja tasaisuutta ja lisää piikarbidipinnoitteiden laatua ja käyttöikää samalla kun alentaa tuotantokustannuksia. Samalla he tutkivat tapoja saavuttaa älykkäitä valmistusprosesseja piikarbidilla päällystetyille grafiittisubstraateille tuotannon tehokkuuden ja tuotteiden laadun parantamiseksi. Teollisuus lisää investointejaan teollistumiseenpiikarbidilla päällystetyt grafiittisubstraatit, mikä parantaa tuotannon laajuutta ja tuotteiden laatua vastaamaan markkinoiden vaatimuksia. Viime aikoina tutkimuslaitokset ja teollisuudenalat tutkivat aktiivisesti uusia pinnoitusteknologioita, kuten pinnoitteiden käyttöäTaC-pinnoitteet grafiittisuskeptoreissa, parantaa lämmönjohtavuutta ja korroosionkestävyyttä.**

Semicorex tarjoaa korkealaatuisia komponentteja CVD SiC -pinnoitetuille materiaaleille. Jos sinulla on kysyttävää tai tarvitset lisätietoja, älä epäröi ottaa meihin yhteyttä.

Puhelinnumero +86-13567891907

Sähköposti: sales@semicorex.com