- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Epitaksiaaliset kerrokset: Kehittyneiden puolijohdelaitteiden perusta

2024-05-15

Kuva 1: Havainnollistaa seostuspitoisuuksien, kerrospaksuuden ja yksinapaisten laitteiden läpilyöntijännitteen välistä korrelaatiota.

SiC epitaksiaalisten kerrosten valmistus kattaa ensisijaisesti tekniikat, kuten haihdutuskasvu, nestefaasiepitaksi (LPE), molekyylisuihkuepitaksi (MBE) ja kemiallinen höyrypinnoitus (CVD), ja CVD on vallitseva menetelmä massatuotannossa tehtaissa.

Taulukko 1: Tarjoaa vertailevan yleiskatsauksen tärkeimmistä epitaksiaalisten kerrosten valmistusmenetelmistä.

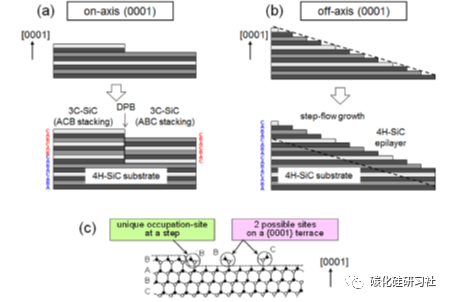

Mullistava lähestymistapa sisältää kasvun akselin ulkopuolisilla substraateilla tietyssä kallistuskulmassa, kuten kuvassa 2(b). Tämä menetelmä lisää merkittävästi askeltiheyttä samalla, kun pienentää askelkokoa, helpottaen ytimien muodostumista ensisijaisesti vaiheiden nippupisteissä ja siten mahdollistaen epitaksiaalikerroksen toistaa täydellisesti substraatin pinoamissekvenssin, mikä eliminoi polytyyppien rinnakkaiselon.

Kuva 2: Havainnollistaa vaiheohjatun epitaksian fyysistä prosessia 4H-SiC:ssä.

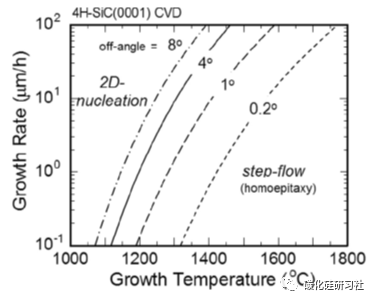

Kuva 3: Näyttää kriittiset olosuhteet CVD:n kasvulle vaiheohjatussa 4H-SiC:n epitaksissa.

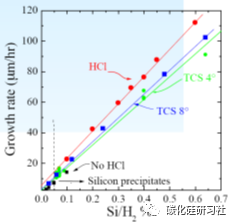

Kuva 4: Vertaa kasvunopeuksia eri piilähteissä 4H-SiC-epitaksia varten.

Pien- ja keskijännitesovelluksissa (esim. 1200 V:n laitteet) SiC-epitaksitekniikka on saavuttanut kypsän vaiheen ja tarjoaa suhteellisen ylivoimaisen tasaisuuden paksuuden, seostuspitoisuuden ja vikojen jakautumisen suhteen, mikä täyttää riittävästi matala- ja keskijännitteisen SBD:n vaatimukset. , MOS-, JBS-laitteet ja muut.

Korkeajännitealue tarjoaa kuitenkin edelleen merkittäviä haasteita. Esimerkiksi laitteet, joiden jännite on 10 000 V, vaativat noin 100 μm paksuja epitaksiaalikerroksia, mutta näillä kerroksilla on huomattavasti heikompi paksuus ja doping-yhtenäisyys verrattuna pienjännitteisiin vastaaviin, puhumattakaan kolmiomaisten vikojen haitallisesta vaikutuksesta laitteen yleiseen suorituskykyyn. Korkeajännitteiset sovellukset, jotka suosivat yleensä kaksinapaisia laitteita, asettavat myös tiukkoja vaatimuksia vähemmistökantoaaltojen käyttöikään, mikä edellyttää prosessin optimointia tämän parametrin parantamiseksi.

Tällä hetkellä markkinoita hallitsevat 4 tuuman ja 6 tuuman SiC epitaksiaaliset kiekot, ja suurihalkaisijaisten SiC epitaksiaalisten kiekkojen osuus kasvaa asteittain. SiC epitaksiaalisten kiekkojen koko määräytyy pohjimmiltaan piikarbidisubstraattien mittojen mukaan. Nyt kaupallisesti saatavilla olevien 6 tuuman SiC-substraattien ansiosta siirtyminen 4 tuuman piikarbidiepitaksiasta 6 tuumaan on jatkuvassa käynnissä.

Piikarbidisubstraattien valmistustekniikan kehittyessä ja tuotantokapasiteetin kasvaessa piikarbidialustojen kustannukset laskevat asteittain. Koska substraattien osuus epitaksiaalisten kiekkojen kustannuksista on yli 50 prosenttia, substraattien alenevien hintojen odotetaan johtavan piikarbidin epitaksiikan kustannusten laskuun, mikä lupaa teollisuudelle valoisamman tulevaisuuden.**