- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Alustan leikkaus ja hiontaprosessi

SiC-substraattimateriaali on piikarbidisirun ydin. Substraatin valmistusprosessi on: SiC-kideharkon saamisen jälkeen yksikidekasvustolla; sitten valmisteleeSiC-substraattivaatii tasoitusta, pyöristystä, leikkausta, hiontaa (harvennusta); mekaaninen kiillotus, kemiallinen mekaaninen kiillotus; ja puhdistus, testaus jne. Prosessi

Kiteen kasvattamiseen on kolme päämenetelmää: fyysinen höyrynkuljetus (PVT), korkean lämpötilan kemiallinen höyrypinnoitus (HT-CVD) ja nestefaasiepitaksi (LPE). PVT-menetelmä on valtavirran menetelmä piikarbidisubstraattien kaupalliseen kasvattamiseen tässä vaiheessa. SiC-kiteen kasvulämpötila on yli 2000°C, mikä vaatii korkeaa lämpötilan ja paineen hallintaa. Tällä hetkellä on ongelmia, kuten suuri dislokaatiotiheys ja korkeat kidevirheet.

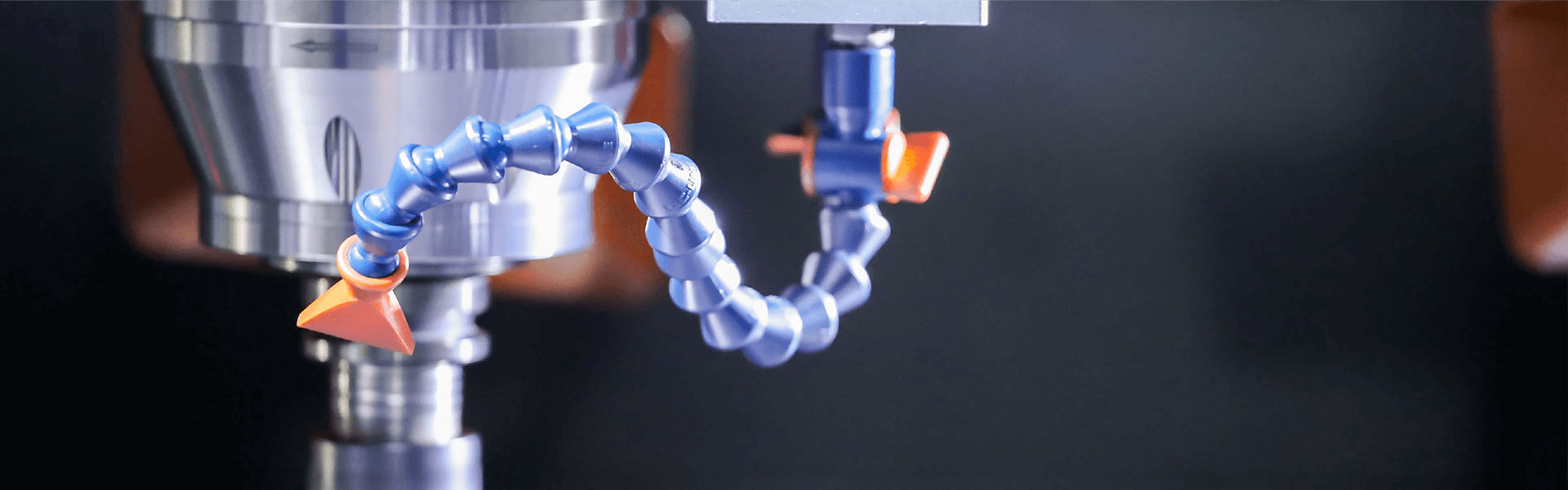

Substraattileikkaus leikkaa kideharkon kiekoiksi myöhempää käsittelyä varten. Leikkausmenetelmä vaikuttaa myöhempien piikarbidisubstraattikiekkojen hionnan ja muiden prosessien koordinointiin. Harkonleikkaus perustuu pääasiassa laasti-monilankaleikkaukseen ja timanttilankasahaukseen. Suurin osa olemassa olevista piikarbidikiekoista leikataan timanttilangalla. Piikarbidilla on kuitenkin korkea kovuus ja hauraus, mikä johtaa alhaiseen kiekkojen tuottoon ja korkeisiin kulutuskustannuksiin lankojen leikkaamisessa. Edistyneet kysymykset. Samaan aikaan 8 tuuman kiekkojen leikkausaika on huomattavasti pidempi kuin 6 tuuman kiekkojen, ja myös leikkauslinjojen juuttumisen riski on suurempi, mikä johtaa tuoton laskuun.

Substraattileikkaustekniikan kehitystrendi on laserleikkaus, joka muodostaa modifioidun kerroksen kiteen sisään ja kuorii piikarbidikiteestä kiekon. Se on kosketukseton käsittely ilman materiaalihävikkiä eikä mekaanisia jännitysvaurioita, joten häviö on pienempi, saanto suurempi ja prosessointi Menetelmä on joustava ja käsitellyn piikarbidin pinnan muoto on parempi.

SiC-substraattihiontakäsittely sisältää hionnan (harventamisen) ja kiillotuksen. SiC-substraatin tasoitusprosessi sisältää pääasiassa kaksi prosessireittiä: hionta ja ohennus.

Hionta on jaettu karkeaan ja hienohiontaan. Yleisin karkeahiontaprosessiratkaisu on valurautalevy yhdistettynä yksikidetimanttihiomanesteeseen. Monikiteisen timanttijauheen ja monikiteisen kaltaisen timanttijauheen kehittämisen jälkeen piikarbidin hienohiontaprosessiliuos on polyuretaanityyny, joka on yhdistetty monikiteiseen hienojakoiseen jauhatusnesteeseen. Uusi prosessiratkaisu on hunajakennomainen kiillotustyyny yhdistettynä agglomeroituihin hioma-aineisiin.

Ohentaminen on jaettu kahteen vaiheeseen: karkeahionta ja hienohionta. Harvennuskoneen ja hiomalaikan ratkaisu on otettu käyttöön. Siinä on korkea automaatioaste ja sen odotetaan korvaavan hiontateknisen reitin. Ohennusprosessiratkaisu on virtaviivaistettu, ja erittäin tarkkojen hiomalaikkojen ohennus voi säästää kiillotusrenkaan yksipuolista mekaanista kiillotusta (DMP); hiomalaikkojen käytöllä on nopea käsittelynopeus, vahva käsittelypinnan muodon hallinta ja se soveltuu suurikokoisten kiekkojen käsittelyyn. Samaan aikaan, verrattuna jauhamisen kaksipuoliseen käsittelyyn, ohennus on yksipuolinen prosessointiprosessi, joka on keskeinen prosessi kiekon takapuolen jauhamisessa epitaksiaalisessa valmistuksessa ja kiekkojen pakkaamisessa. Harvennusprosessin edistämisen vaikeus johtuu hiomalaikkojen tutkimuksen ja kehittämisen vaikeudesta sekä korkeista valmistusteknologiavaatimuksista. Hiomalaikkojen lokalisointiaste on erittäin alhainen, ja kulutustarvikkeiden kustannukset ovat korkeat. Tällä hetkellä hiomalaikkamarkkinat ovat pääasiassa DISCO:n käytössä.

Tasoittamiseen käytetään kiillotustaSiC-substraatti, poistaa pinnan naarmut, vähentää karheutta ja poistaa työstöjännitystä. Se on jaettu kahteen vaiheeseen: karkea kiillotus ja hienokiillotus. Alumiinioksidin kiillotusnestettä käytetään usein piikarbidin karkeaan kiillotukseen, ja alumiinioksidin kiillotusnestettä käytetään enimmäkseen hienokiillotukseen. Piioksidikiillotusneste.